Évolution des modes de production

Des procédés traditionnels à la fabrication intelligente

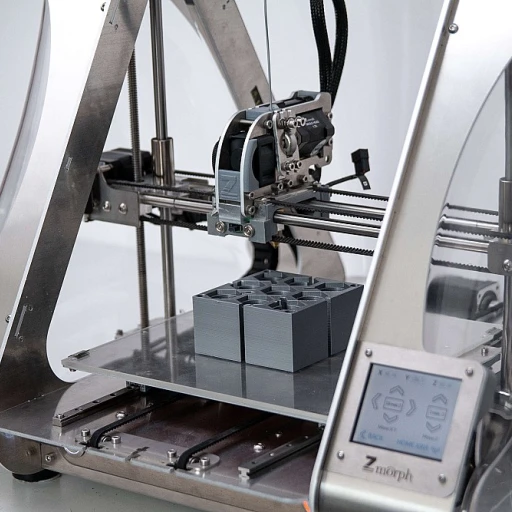

Depuis plusieurs décennies, l’industrie connaît une transformation profonde de ses modes de production. Les lignes de fabrication classiques, basées sur la répétition et la standardisation, laissent progressivement place à des systèmes plus flexibles et automatisés. Cette évolution s’explique notamment par l’intégration de technologies avancées, telles que la robotique collaborative, l’Internet des objets industriels (IIoT) et l’impression 3D.

- Automatisation accrue des tâches répétitives

- Personnalisation des produits à grande échelle

- Optimisation des flux grâce à la collecte et l’analyse de données en temps réel

La fabrication intelligente, ou « smart manufacturing », permet ainsi d’améliorer la productivité tout en réduisant les coûts et les délais. Les entreprises industrielles investissent massivement dans ces nouvelles approches pour rester compétitives face à la mondialisation et à l’évolution rapide des attentes clients.

Flexibilité et adaptation : les nouveaux enjeux

La capacité à adapter rapidement les lignes de production devient un atout stratégique. Les outils numériques, abordés plus en détail dans la suite de ce guide, jouent un rôle central dans cette mutation. Ils facilitent la gestion des stocks, la maintenance prédictive et la traçabilité des produits. Pour approfondir la transformation des pratiques industrielles par la technologie, consultez cet article sur la transformation numérique dans l’industrie.

Cette évolution des modes de production s’accompagne aussi d’une réflexion sur l’impact environnemental et la place de l’humain dans l’usine du futur, thèmes que nous aborderons dans les prochaines parties de ce dossier.

Impact du numérique sur la chaîne de valeur

Transformation numérique et optimisation de la chaîne de valeur

L’intégration du numérique dans l’industrie bouleverse profondément la chaîne de valeur. Les entreprises industrielles adoptent de plus en plus des solutions connectées, des capteurs intelligents et des plateformes de gestion de données pour améliorer la performance globale. Cette digitalisation permet une meilleure traçabilité des processus, une anticipation des pannes et une réduction des coûts opérationnels.- Automatisation des tâches répétitives grâce à l’Internet des objets (IoT)

- Utilisation de l’intelligence artificielle pour l’analyse prédictive et la maintenance préventive

- Optimisation de la logistique et de la gestion des stocks en temps réel

Vers une industrie plus verte

Réduction de l’empreinte carbone et innovations durables

La transition vers une industrie plus respectueuse de l’environnement s’accélère, portée par la pression réglementaire et la demande croissante des clients pour des produits responsables. Les entreprises industrielles intègrent désormais des solutions pour limiter leur impact environnemental, notamment à travers l’optimisation énergétique, la gestion des déchets et l’utilisation de matériaux recyclés ou biosourcés.

- Adoption de technologies de production moins énergivores

- Développement de l’économie circulaire dans la conception des {{ product_part }}

- Valorisation des déchets industriels et réduction des émissions de CO2

Les certifications environnementales deviennent un critère de compétitivité. Elles rassurent les partenaires et ouvrent l’accès à de nouveaux marchés. Par exemple, la norme ISO 14001 est de plus en plus recherchée dans les appels d’offres publics et privés (ADEME).

Éco-innovation et digitalisation : un duo gagnant

La digitalisation, déjà abordée dans la transformation de la chaîne de valeur, joue un rôle clé dans la réduction de l’empreinte environnementale. Les outils numériques permettent de mieux piloter la consommation d’énergie, d’anticiper les besoins en maintenance et d’optimiser les flux logistiques. Cela contribue à une production plus sobre et à une meilleure traçabilité des matières premières.

Les industriels investissent également dans la recherche de nouveaux matériaux et procédés de fabrication. L’impression 3D, par exemple, réduit le gaspillage de matière première et favorise la personnalisation des produits.

Vers une responsabilité sociétale accrue

Au-delà des aspects techniques, la responsabilité sociétale des entreprises (RSE) prend une place centrale dans la stratégie industrielle. Les professionnels sont de plus en plus attentifs à l’impact de leurs activités sur l’environnement et la société. Cela se traduit par des engagements concrets en faveur de la biodiversité, de la réduction des pollutions et du développement local.

Pour aller plus loin sur l’intégration de pratiques responsables dans l’industrie, découvrez cet article sur l’attrait intemporel des cartes postales des villes françaises, qui illustre comment l’industrie peut valoriser le patrimoine tout en s’inscrivant dans une démarche durable.

Montée en puissance de la collaboration homme-machine

Quand l’automatisation rencontre l’intelligence humaine

La collaboration homme-machine s’impose comme un levier majeur de transformation dans l’industrie moderne. L’intégration de robots collaboratifs, d’outils d’assistance intelligente et de systèmes d’automatisation avancés bouleverse les habitudes de travail sur les lignes de production. Selon l’INSEE, plus de 40 % des entreprises industrielles françaises ont investi dans des solutions d’automatisation en 2023, illustrant une tendance forte vers l’optimisation des processus et la réduction des tâches répétitives.

Des robots au service de la flexibilité et de la sécurité

Les robots collaboratifs, aussi appelés cobots, sont conçus pour travailler aux côtés des opérateurs humains. Leur rôle n’est pas de remplacer, mais d’augmenter les capacités humaines, notamment sur les tâches pénibles ou à risque. Cette synergie permet :

- Une réduction des accidents du travail

- Une amélioration de la qualité de production

- Une adaptation rapide aux changements de séries ou de produits

Les entreprises qui misent sur cette complémentarité constatent également une hausse de la satisfaction des opérateurs, qui peuvent se concentrer sur des missions à plus forte valeur ajoutée.

Vers une montée en compétences des équipes

L’introduction de l’automatisation et de l’intelligence artificielle dans les ateliers industriels exige une évolution des compétences. Les opérateurs sont amenés à se former à la programmation, à la maintenance des équipements automatisés et à l’analyse de données issues des capteurs connectés. Cette évolution rejoint la nécessité de renforcer l’attractivité des métiers industriels, en offrant des perspectives de carrière enrichies et en valorisant l’expertise technique.

Enjeux éthiques et acceptabilité

La réussite de la collaboration homme-machine repose aussi sur l’acceptabilité sociale et la confiance dans les technologies. Les entreprises doivent accompagner le changement, communiquer sur les bénéfices et impliquer les équipes dans le choix des solutions. L’Agence nationale de la sécurité des systèmes d’information (ANSSI) rappelle l’importance de la cybersécurité dans l’intégration de ces nouveaux outils, pour garantir la protection des données et la continuité des opérations.

En somme, la montée en puissance de la collaboration homme-machine transforme en profondeur l’organisation du travail industriel, tout en ouvrant la voie à une industrie plus agile, sûre et attractive.

Transformation des modèles économiques

Adaptation des entreprises face à la mutation des marchés

La transformation des modèles économiques dans l'industrie s'accélère, portée par l'évolution rapide des technologies et des attentes clients. Les entreprises doivent repenser leur proposition de valeur et leur organisation pour rester compétitives. Cette mutation s'appuie notamment sur l'intégration du numérique dans la chaîne de valeur, qui favorise l'émergence de nouveaux services et la personnalisation de l'offre.

- Développement de l'économie de la fonctionnalité : les clients privilégient l'usage plutôt que la possession, poussant les industriels à proposer des solutions basées sur l'abonnement ou la location.

- Montée en puissance des plateformes collaboratives : elles facilitent la mise en relation entre fournisseurs, partenaires et clients, accélérant l'innovation et la réactivité.

- Intégration de la circularité : la prise en compte de l'impact environnemental dans la conception des produits et services devient un levier de différenciation.

Le rôle clé de la data et de l’automatisation

L’exploitation des données et l’automatisation des processus industriels bouleversent les modèles traditionnels. Grâce à l’analyse prédictive et à l’intelligence artificielle, les entreprises optimisent la gestion des stocks, la maintenance des équipements et la personnalisation de l’offre. Cette évolution va de pair avec la montée en puissance de la collaboration homme-machine, qui permet d’augmenter la productivité tout en valorisant les compétences humaines.

Vers une offre de services élargie

Les industriels ne se contentent plus de vendre un produit ou une {{ product_part }} ; ils proposent désormais des services associés, comme la maintenance prédictive, la formation à distance ou l’accompagnement à la transition écologique. Cette évolution répond à la demande croissante de solutions globales et sur mesure, tout en renforçant la fidélisation des clients.

Pour réussir cette transformation, il est essentiel de développer de nouvelles compétences, d’attirer des profils variés et de renforcer l’attractivité des métiers industriels. L’adaptation des modèles économiques s’inscrit donc dans une dynamique globale de modernisation, qui touche aussi bien les modes de production que la gestion des talents.

Gestion des compétences et attractivité des métiers industriels

Défis et solutions pour attirer et fidéliser les talents

Le secteur industriel fait face à une pénurie de main-d’œuvre qualifiée, accentuée par la transformation numérique et la transition écologique. Les entreprises doivent adapter leurs stratégies pour répondre à ces enjeux, tout en valorisant les compétences spécifiques liées à l’évolution des modes de production et à l’intégration du numérique dans la chaîne de valeur.

- Formation continue : Les besoins en compétences évoluent rapidement. Les industriels investissent dans la formation interne et les partenariats avec des organismes spécialisés pour garantir l’adaptabilité de leurs équipes.

- Valorisation des métiers : L’image des métiers industriels change, notamment grâce à l’automatisation et à la montée en puissance de la collaboration homme-machine. Les entreprises mettent en avant la diversité des parcours et la modernité des environnements de travail.

- Attractivité pour les jeunes générations : Les nouvelles générations recherchent du sens et de l’impact dans leur travail. Les initiatives en faveur d’une industrie plus verte et responsable deviennent un argument clé pour attirer ces profils.

- Gestion des compétences rares : Certaines expertises, comme la maintenance prédictive ou la cybersécurité industrielle, sont particulièrement recherchées. Les entreprises développent des politiques de fidélisation et de mobilité interne pour conserver ces talents.

Rôle des outils numériques dans la gestion des ressources humaines

L’intégration du numérique transforme aussi la gestion des compétences. Les solutions de gestion des talents, l’analyse de données RH et les plateformes collaboratives facilitent l’identification des besoins, le suivi des parcours et la personnalisation des formations. Cela permet d’anticiper les évolutions et de mieux accompagner les collaborateurs dans leur montée en compétences.

Perspectives pour les professionnels de l’industrie

Pour rester compétitif, il devient essentiel de miser sur l’agilité et l’apprentissage continu. Les professionnels doivent s’ouvrir à de nouveaux métiers, parfois hybrides, qui combinent savoir-faire technique et maîtrise des outils numériques. Cette dynamique favorise l’émergence de parcours professionnels plus variés et enrichissants, tout en renforçant l’attractivité du secteur industriel.