Comprendre les moteurs de l'innovation industrielle

Les facteurs qui stimulent l'innovation industrielle aujourd'hui

L'innovation dans l'industrie ne se limite plus à l'amélioration des machines ou à l'automatisation des lignes de production. Aujourd'hui, elle s'appuie sur une combinaison de facteurs économiques, technologiques et sociétaux. Les entreprises doivent anticiper les évolutions du marché, intégrer les attentes des clients et répondre aux exigences réglementaires croissantes. Cette dynamique pousse les industriels à repenser leur modèle et à investir dans la recherche et le développement.

- La pression concurrentielle incite à accélérer l'adoption de solutions innovantes.

- Les attentes en matière de personnalisation et de rapidité de livraison modifient la chaîne de valeur.

- Les exigences environnementales imposent de nouveaux standards dans la conception des produits et des procédés.

Le rôle central de la technologie et de la digitalisation

La transformation numérique, abordée plus loin, bouleverse les méthodes traditionnelles. L'intégration de l'intelligence artificielle, de l'Internet des objets (IoT) ou encore de la robotique collaborative permet d'optimiser la production et d'améliorer la qualité. Ces avancées technologiques favorisent aussi l'émergence de nouveaux modèles économiques, comme la maintenance prédictive ou la production à la demande.

La sécurité et la protection des équipements : un enjeu clé

Dans ce contexte d'innovation, la sécurité des équipements et des opérateurs devient un enjeu majeur. Protéger les outils et les personnes, notamment grâce à des solutions innovantes pour la protection des chaussures, s'inscrit dans une démarche globale d'amélioration continue. Ce type d'innovation contribue à renforcer la confiance des équipes et à limiter les arrêts de production liés aux accidents.

Comprendre ces moteurs d'innovation permet aux professionnels de mieux anticiper les évolutions du secteur et de se positionner en acteurs proactifs, prêts à relever les défis de demain.

L'impact du numérique sur les processus industriels

Transformation numérique : accélérateur de performance industrielle

La digitalisation s’impose aujourd’hui comme un levier incontournable pour optimiser la production et la gestion industrielle. L’intégration de solutions numériques, telles que l’Internet des objets (IoT), l’intelligence artificielle (IA) ou encore la maintenance prédictive, permet d’automatiser de nombreux processus et d’améliorer la traçabilité des opérations. Cette évolution s’accompagne d’une collecte massive de données, qui, bien exploitées, offrent une vision en temps réel des chaînes de production et facilitent la prise de décision.

Les bénéfices concrets de l’automatisation et de la connectivité

- Réduction des coûts de production grâce à la surveillance continue des équipements

- Amélioration de la qualité des produits par l’analyse des données issues des capteurs

- Réactivité accrue face aux aléas grâce à la simulation numérique et à la gestion intelligente des flux

Les industriels constatent également une meilleure adaptabilité face aux évolutions du marché, notamment par la personnalisation des produits et l’optimisation des délais de livraison. Les solutions numériques favorisent ainsi la flexibilité et la compétitivité, deux enjeux majeurs pour se démarquer dans un environnement en mutation.

Enjeux de cybersécurité et d’interopérabilité

La montée en puissance des systèmes connectés soulève toutefois des défis importants. La sécurité des données industrielles devient un sujet central, tout comme la capacité des différents outils à communiquer entre eux. L’interopérabilité des plateformes et la protection contre les cyberattaques nécessitent des investissements continus et une veille technologique permanente.

Pour approfondir la question de la transformation numérique et découvrir des exemples concrets d’applications dans l’industrie, consultez l’article comment la netechnologie transforme les pratiques industrielles.

Nouveaux matériaux et procédés de fabrication avancés

Émergence des matériaux intelligents et composites

Les avancées récentes dans le domaine des matériaux transforment profondément l’industrie. Les matériaux intelligents, capables de s’adapter à leur environnement ou de signaler des défaillances, gagnent du terrain dans l’aéronautique, l’automobile et la construction. Les composites, quant à eux, offrent une combinaison inédite de légèreté et de résistance, ce qui permet d’optimiser la performance des produits tout en réduisant leur empreinte carbone.

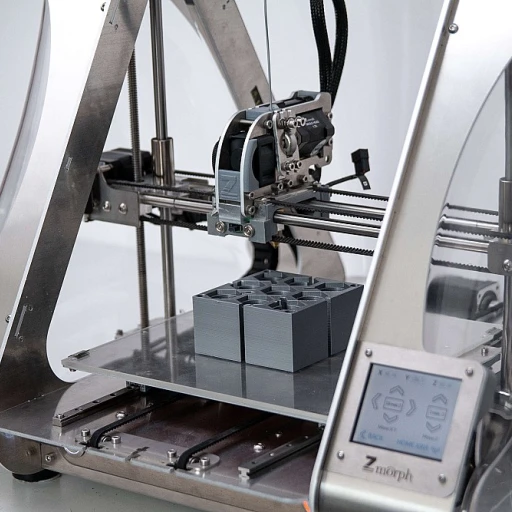

Procédés de fabrication avancés : impression 3D et fabrication additive

L’intégration de l’impression 3D et de la fabrication additive révolutionne la conception et la production industrielle. Ces technologies permettent de réaliser des pièces complexes, personnalisées et optimisées pour chaque application. Elles réduisent aussi les délais de prototypage et facilitent la gestion des stocks en produisant à la demande. Pour comprendre l’importance de la précision dans ces nouveaux procédés, il est essentiel de maîtriser le plan côté industriel, garant de la qualité et de la conformité des pièces produites.

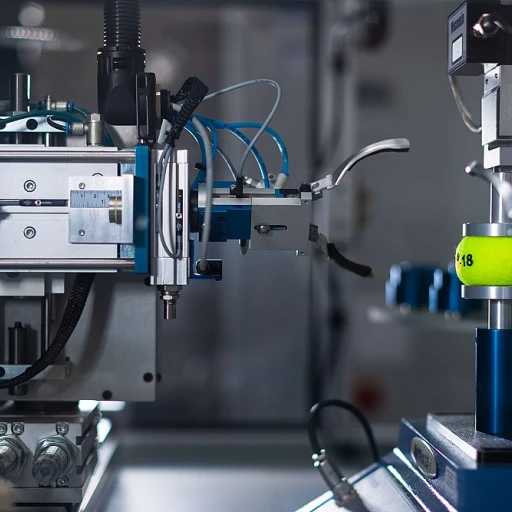

Automatisation et robotique collaborative

L’automatisation des lignes de production, couplée à l’arrivée des robots collaboratifs (cobots), permet d’augmenter la flexibilité et la sécurité des opérateurs. Les cobots, faciles à programmer, s’intègrent dans des environnements variés et assistent les équipes dans des tâches répétitives ou dangereuses. Cette évolution s’inscrit dans une dynamique globale d’optimisation des processus industriels, déjà amorcée par la transformation numérique.

- Matériaux biosourcés et recyclables pour une production plus responsable

- Surveillance en temps réel de la qualité grâce à l’IA et aux capteurs connectés

- Développement de surfaces fonctionnelles (antibactériennes, autonettoyantes, etc.)

Ces innovations, en lien direct avec la recherche de durabilité et d’efficacité, imposent aux professionnels de rester en veille constante. Elles nécessitent aussi une adaptation des compétences, notamment dans la maîtrise des nouveaux outils de conception et de contrôle qualité.

Vers une industrie plus durable et responsable

Réduire l’empreinte environnementale : un enjeu prioritaire

La pression réglementaire et la demande croissante des clients poussent les industriels à revoir leurs pratiques pour limiter leur impact environnemental. Aujourd’hui, la réduction de l’empreinte carbone, l’optimisation énergétique et la gestion responsable des ressources deviennent des axes stratégiques. Les entreprises mettent en place des systèmes de recyclage, investissent dans l’efficacité énergétique et privilégient des matières premières plus respectueuses de l’environnement.Économie circulaire et valorisation des déchets

L’économie circulaire s’impose progressivement dans l’industrie. Il ne s’agit plus seulement de produire, consommer puis jeter, mais de réutiliser et valoriser les déchets issus des processus industriels. Cela passe par :- La réutilisation des sous-produits dans d’autres chaînes de production

- Le développement de solutions de recyclage innovantes

- L’intégration de matériaux recyclés dans la conception de nouveaux produits

Technologies vertes et procédés innovants

L’adoption de technologies vertes transforme les modes de production. Par exemple, l’utilisation de capteurs connectés permet de suivre en temps réel la consommation d’énergie et d’optimiser les réglages des machines. Les procédés de fabrication avancés, comme l’impression 3D ou la fabrication additive, réduisent le gaspillage de matières premières et favorisent la personnalisation des produits. Ces innovations contribuent à rendre l’industrie plus agile et moins énergivore.Responsabilité sociale et attentes des parties prenantes

Les industriels sont de plus en plus évalués sur leur responsabilité sociale. Les attentes des consommateurs, des investisseurs et des partenaires se concentrent sur la transparence, la traçabilité et le respect des normes environnementales. Intégrer ces exigences dans la stratégie industrielle devient un facteur de différenciation et de compétitivité durable.| Enjeux | Actions concrètes |

|---|---|

| Réduction de l’empreinte carbone | Optimisation énergétique, choix de matériaux durables |

| Gestion des déchets | Recyclage, valorisation, économie circulaire |

| Responsabilité sociale | Transparence, respect des normes, implication des parties prenantes |

Transformation des compétences et nouveaux métiers

Évolution des profils et montée en compétences

La transformation numérique et l’intégration de nouveaux matériaux dans l’industrie bouleversent le paysage des compétences. Les professionnels doivent désormais maîtriser des outils digitaux, comprendre les enjeux de la fabrication avancée et s’adapter à des environnements de production en constante évolution. Cette mutation s’accompagne d’une demande accrue pour des profils hybrides, capables de naviguer entre ingénierie, data et gestion de projet.

- Maîtrise des technologies numériques et des systèmes automatisés

- Connaissance des procédés de fabrication additive et des matériaux innovants

- Capacité à analyser des données industrielles pour optimiser la production

- Compétences en gestion de la transition écologique et des normes environnementales

Apparition de nouveaux métiers industriels

La digitalisation et l’automatisation génèrent de nouveaux métiers, souvent à la croisée de plusieurs disciplines. On observe l’émergence de postes tels que technicien en robotique, analyste de données industrielles ou encore spécialiste en maintenance prédictive. Ces fonctions exigent une formation continue et une adaptation rapide aux innovations technologiques.

| Métier | Compétences clés | Enjeux |

|---|---|---|

| Opérateur de fabrication numérique | Programmation, gestion de machines connectées | Optimisation des flux, réduction des erreurs |

| Ingénieur en matériaux avancés | Recherche, développement de nouveaux matériaux | Innovation produit, compétitivité |

| Responsable transition écologique | Gestion de projet, veille réglementaire | Respect des normes, réduction de l’empreinte carbone |

Formation continue : un impératif stratégique

Pour rester compétitif, l’apprentissage tout au long de la vie devient incontournable. Les entreprises investissent dans la formation interne, mais aussi dans des partenariats avec des organismes spécialisés. L’objectif : garantir l’employabilité des collaborateurs et anticiper les besoins futurs du secteur industriel.

Collaboration et écosystèmes d'innovation

Créer des synergies pour accélérer l'innovation

Dans l'industrie, la capacité à innover ne dépend plus uniquement des ressources internes d'une entreprise. Aujourd'hui, la création de synergies entre différents acteurs devient essentielle pour rester compétitif. Les partenariats stratégiques, les réseaux de fournisseurs et les collaborations avec des start-ups permettent de mutualiser les expertises et d'accélérer le développement de nouveaux produits ou services.

- Les clusters industriels favorisent l'échange de bonnes pratiques et l'accès à des technologies de pointe.

- Les plateformes numériques facilitent la mise en relation entre entreprises, laboratoires de recherche et centres de formation.

- Les consortiums permettent de partager les risques liés à l'innovation, tout en augmentant la capacité d'investissement.

Écosystèmes ouverts et innovation partagée

L'ouverture des écosystèmes d'innovation transforme la manière dont les entreprises abordent la recherche et le développement. En s'appuyant sur des réseaux ouverts, il devient possible de capter plus rapidement les signaux faibles du marché et d'intégrer des solutions issues d'autres secteurs industriels. Cette approche favorise l'émergence de nouveaux modèles économiques et la création de valeur partagée.

Les plateformes collaboratives et les espaces de co-innovation jouent un rôle clé dans cette dynamique. Ils permettent aux professionnels de tester des prototypes, d'échanger sur les meilleures pratiques et d'adapter leurs stratégies en temps réel. Ces environnements stimulent l'agilité et la créativité, des atouts majeurs pour anticiper les évolutions du marché.

Les défis de la collaboration industrielle

Malgré les avantages, la collaboration dans l'industrie pose certains défis. La protection de la propriété intellectuelle, la gestion des données sensibles et la coordination des différents acteurs nécessitent des outils adaptés et une gouvernance claire. Pour réussir, il est essentiel de mettre en place des accords de partenariat solides et de définir des objectifs communs.

En résumé, la collaboration et les écosystèmes d'innovation sont devenus des leviers incontournables pour les professionnels souhaitant se démarquer dans un environnement industriel en constante évolution. Ils complètent les avancées du numérique, l'intégration de nouveaux matériaux et la montée en puissance des compétences transversales, offrant ainsi un terrain fertile à l'innovation durable et responsable.