Comprendre la netechnologie dans le contexte industriel

Définir la netechnologie et son rôle clé dans l’industrie

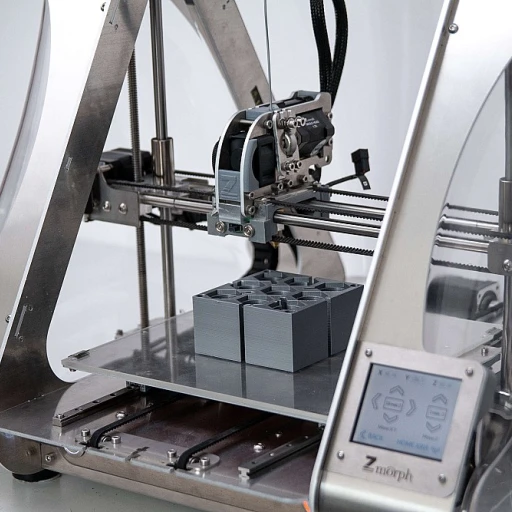

La netechnologie, terme qui désigne l’ensemble des technologies numériques appliquées à l’industrie, s’impose aujourd’hui comme un levier majeur d’innovation et de transformation. Elle englobe des applications variées, allant de l’automatisation à la gestion intelligente des données, en passant par l’optimisation des matériaux et de l’énergie. Dans l’univers industriel, l’intégration de ces technologies modifie en profondeur les pratiques, les compétences requises et la performance des entreprises.

Pourquoi la netechnologie s’impose dans l’univers industriel ?

L’industrie fait face à des défis croissants : compétitivité accrue, exigences environnementales, évolution rapide des marchés et montée en puissance de la recherche sur les nouveaux matériaux et batteries. Pour répondre à ces enjeux, la netechnologie permet d’optimiser les processus, de renforcer la sécurité et d’accélérer l’innovation. Les entreprises qui investissent dans ces solutions constatent un impact direct sur leur performance et leur capacité à innover.

- Automatisation des lignes de production

- Gestion intelligente de l’énergie

- Suivi en temps réel des projets et des applications industrielles

- Amélioration de la traçabilité et de la qualité

Des applications concrètes et des défis à relever

La netechnologie s’applique à de nombreux secteurs : automobile, aéronautique, énergie, chimie ou encore agroalimentaire. Chaque secteur adapte ces innovations à ses propres besoins, que ce soit pour la gestion des matériaux, la sécurité ou la formation des équipes. Cependant, l’adoption de ces technologies soulève aussi des défis : adaptation des compétences, investissements, cybersécurité et gestion des données sensibles.

Pour mieux comprendre l’impact de la digitalisation sur les entreprises et découvrir comment les solutions SaaS révolutionnent la gestion industrielle, consultez cet article sur l’essor des solutions SaaS et leur impact sur les entreprises.

Les enjeux de la digitalisation des processus industriels

Les nouveaux défis de la digitalisation industrielle

La digitalisation transforme profondément l’univers industriel. Les entreprises doivent repenser leurs processus pour intégrer des technologies innovantes, tout en assurant la performance entreprise et la sécurité de leurs données. Cette transition n’est pas sans défis, notamment en matière de gestion de l’énergie, de matériaux avancés et de cybersécurité.

- Adaptation des processus : L’intégration de solutions numériques dans la production exige une refonte des méthodes traditionnelles. Les applications connectées, la gestion intelligente des flux et l’automatisation imposent une nouvelle organisation du travail.

- Protection des données : Avec l’essor de la collecte et du traitement massif de données industrielles, la cybersécurité devient un enjeu majeur. Les entreprises doivent investir dans des technologies robustes pour protéger leurs projets et innovations.

- Choix des infrastructures : Le débat entre cloud et solutions sur site prend de l’ampleur dans le secteur industriel. Pour approfondir ce sujet, découvrez quel est le meilleur choix pour votre entreprise.

Impact sur l’innovation et la compétitivité

La digitalisation favorise l’innovation dans l’industrie, en accélérant la recherche et le développement de nouveaux matériaux, de batteries performantes ou de solutions énergétiques plus propres. Les entreprises qui investissent dans ces technologies voient leur compétitivité renforcée, notamment dans des secteurs exigeants comme l’énergie ou la fabrication avancée.

Les défis sont nombreux : il s’agit de former les équipes, d’adapter les compétences et de piloter des projets de transformation ambitieux. Mais l’impact positif sur la performance entreprise et la capacité à innover justifie pleinement ces efforts dans l’univers tech industriel.

Optimisation de la production grâce à la netechnologie

Des processus industriels plus agiles et performants

La netechnologie s’impose aujourd’hui comme un levier majeur pour améliorer la performance entreprise dans l’industrie. Grâce à l’intégration de solutions connectées et d’applications intelligentes, les entreprises optimisent chaque étape de la chaîne de production. L’automatisation, la robotique collaborative et l’Internet des objets industriels (IIoT) permettent de réduire les temps d’arrêt, d’anticiper les pannes et d’ajuster la production en temps réel selon la demande.

- Amélioration de la gestion de l’énergie et des matériaux, avec des capteurs qui analysent en continu la consommation et préviennent les gaspillages.

- Optimisation de la maintenance grâce à la maintenance prédictive, qui s’appuie sur la collecte et l’analyse de données pour anticiper les défaillances.

- Déploiement de projets d’innovation favorisant la flexibilité des lignes de production et l’adaptation rapide aux nouveaux défis du secteur.

Des gains concrets pour l’industrie et l’innovation

L’impact de la netechnologie se mesure aussi dans la capacité des entreprises à accélérer la recherche et le développement de nouveaux produits, notamment dans les domaines des batteries, des nouveaux matériaux ou de l’énergie verte. Les plateformes numériques facilitent la collaboration entre équipes, la formation continue et le partage de compétences, ouvrant la voie à un univers tech plus inclusif et réactif.

Les défis restent nombreux : sécurisation des données, adaptation des compétences, gestion du changement. Mais les applications concrètes de la netechnologie, déjà visibles dans de nombreux projets industriels à Paris et ailleurs, témoignent d’une transformation profonde du secteur.

| Applications | Impact sur l’entreprise | Défis à relever |

|---|---|---|

| Automatisation intelligente | Réduction des coûts, hausse de la qualité | Formation, adaptation des équipes |

| Gestion des données en temps réel | Décisions plus rapides, meilleure traçabilité | Cybersécurité, intégration des systèmes |

| Maintenance prédictive | Moins de pannes, optimisation des ressources | Investissement initial, fiabilité des algorithmes |

Pour approfondir le rôle des acteurs clés dans la réussite des projets industriels, découvrez l’importance de l’OPC travaux dans la gestion de projets industriels sur le blog Industrie Média.

Gestion des données industrielles et cybersécurité

La donnée industrielle, un actif stratégique à protéger

Dans l’univers industriel, la gestion des données est devenue un enjeu central. Les entreprises collectent et analysent des volumes croissants d’informations issues des capteurs, machines connectées et systèmes de production. Cette transformation numérique, moteur d’innovation, permet d’optimiser la performance entreprise et d’anticiper les besoins en maintenance ou en énergie. Cependant, la multiplication des applications et des technologies expose le secteur à de nouveaux défis, notamment en matière de cybersécurité. Les attaques informatiques ciblant les infrastructures industrielles se multiplient, mettant en péril la confidentialité des projets, la sécurité des matériaux et la continuité des opérations.Défis et solutions en cybersécurité industrielle

Les entreprises industrielles doivent aujourd’hui renforcer leurs dispositifs de protection pour faire face à ces menaces. Plusieurs axes sont à privilégier :- Mise en place de protocoles de sécurité adaptés aux environnements industriels

- Formation continue des équipes pour développer les compétences en cybersécurité

- Surveillance en temps réel des réseaux et des équipements

- Collaboration avec des partenaires spécialisés pour anticiper les attaques et réagir rapidement

Vers une gouvernance des données adaptée à l’industrie

La gouvernance des données devient un pilier de la performance industrielle. Elle implique une réflexion sur la structuration des flux d’information, la traçabilité des échanges et la conformité aux réglementations. Les entreprises qui investissent dans des solutions robustes de gestion des données et de cybersécurité renforcent leur position dans l’univers tech et se préparent aux innovations à venir. En somme, la maîtrise des données et la sécurité sont désormais indissociables de la transformation digitale des entreprises industrielles. Elles conditionnent l’impact des nouvelles technologies sur l’organisation du travail, la formation et la réussite des projets d’innovation.L’impact sur les compétences et l’organisation du travail

Transformation des métiers et nouvelles compétences requises

La netechnologie bouleverse l’univers industriel, imposant aux entreprises une adaptation constante des compétences. L’intégration de technologies avancées, comme l’intelligence artificielle ou l’Internet des objets, modifie les profils recherchés et la façon de travailler. Les opérateurs doivent désormais maîtriser des outils numériques, comprendre les applications liées à la gestion des données et s’approprier de nouveaux matériaux ou procédés énergétiques innovants.

- La formation continue devient essentielle pour maintenir la performance entreprise et répondre aux défis de l’innovation.

- Les métiers traditionnels évoluent vers des fonctions hybrides, mêlant savoir-faire technique et compétences digitales.

- L’apparition de nouveaux métiers, notamment dans la cybersécurité ou la gestion des batteries intelligentes, illustre l’impact direct de la technologie sur l’organisation du travail.

Organisation du travail et adaptation des équipes

Le secteur industriel doit repenser ses modes de collaboration. Les projets d’innovation exigent une transversalité accrue entre recherche, production et gestion des données. Les équipes s’organisent autour de projets agiles, favorisant l’échange d’expertises et l’adaptation rapide aux évolutions technologiques. Cette dynamique, observée aussi bien à Paris que dans d’autres pôles industriels, permet de renforcer la compétitivité et d’anticiper les besoins futurs en compétences.

Face à ces transformations, la formation initiale et continue s’impose comme un levier stratégique. Les entreprises investissent dans des programmes dédiés, souvent en partenariat avec des univers tech ou des centres de recherche, pour accompagner leurs collaborateurs dans l’acquisition de nouvelles compétences. Ce mouvement s’inscrit dans une logique d’innovation permanente, indispensable pour relever les défis de l’industrie moderne et garantir la performance entreprise sur le long terme.

Perspectives d’avenir et innovations attendues

Vers une industrie plus intelligente et durable

L’univers industriel évolue rapidement grâce à l’intégration de nouvelles technologies. Les entreprises cherchent à améliorer leur performance et à répondre aux défis liés à l’énergie, aux matériaux et à la gestion des données. Cette dynamique favorise l’innovation et l’apparition de nouveaux projets, notamment dans les secteurs des batteries, de l’automatisation et de la fabrication intelligente.

- Applications concrètes : Les innovations récentes touchent la robotique, l’Internet des objets industriels, l’intelligence artificielle et la maintenance prédictive. Ces technologies transforment la façon dont les entreprises conçoivent, produisent et distribuent leurs produits.

- Défis à relever : L’intégration de ces innovations implique des investissements importants en formation et en recherche. Les compétences requises évoluent, poussant les entreprises à repenser leur organisation et à renforcer la formation continue de leurs équipes.

- Impact sur la performance entreprise : Les gains de productivité et la réduction des coûts énergétiques sont des objectifs majeurs. L’utilisation de nouveaux matériaux et la gestion optimisée de l’énergie contribuent à une industrie plus responsable et compétitive.

Le rôle clé de la formation et de la recherche

Pour accompagner ces transformations, la formation et la recherche deviennent des piliers essentiels. Les entreprises collaborent de plus en plus avec des universités et des centres de recherche pour développer des compétences adaptées à l’univers tech et anticiper les besoins futurs du secteur.

Les innovations attendues concernent aussi bien l’amélioration des processus que l’émergence de nouveaux métiers. La montée en puissance des applications numériques, la gestion intelligente des données et la cybersécurité sont au cœur des préoccupations. Les projets d’innovation s’appuient sur une veille technologique constante et une adaptation rapide aux évolutions du marché.

| Domaines | Innovations attendues | Impact sur l’entreprise |

|---|---|---|

| Matériaux | Développement de matériaux plus légers et résistants | Réduction des coûts, meilleure performance |

| Énergie | Optimisation de la consommation, batteries nouvelle génération | Moins d’impact environnemental, autonomie accrue |

| Technologies numériques | Automatisation, intelligence artificielle, cybersécurité | Processus plus efficaces, sécurité renforcée |

En somme, l’industrie se transforme en profondeur. Les entreprises qui sauront anticiper ces évolutions et investir dans l’innovation, la formation et la recherche seront les mieux placées pour relever les défis de demain et renforcer leur position dans un univers en mutation.