Comprendre le suivi de production

Découvrir l'importance du suivi de production

La compréhension approfondie du suivi de production est essentielle pour toute entreprise cherchant à optimiser ses processus. Le suivi de production représente l'ensemble des actions mises en place pour surveiller les opérations de fabrication en temps réel. Ce procédé permet de collecter des données essentielles sur les ateliers et de contrôler la qualité des produits fabriqués. L'un des principaux atouts du suivi de production réside dans sa capacité à fournir un tableau de bord clair et détaillé. Cela permet aux gestionnaires de mieux contrôler les coûts et d'améliorer l'ensemble du processus de fabrication. En utilisant des indicateurs de performance précis, les entreprises peuvent optimiser leurs opérations tout en améliorant la qualité globale de leurs produits. La mise en place d'un système de suivi efficace peut nécessiter l'utilisation de logiciels de gestion adaptés, tels qu'un ERP, pour tirer le meilleur parti des données récoltées. Optimiser votre entreprise avec le système ERP peut transformer les données en informations exploitables, facilitant ainsi la prise de décision stratégique. En résumé, le suivi de production est un élément clé pour toute entreprise souhaitant renforcer sa performance et garantir une qualité de produits irréprochable, tout en assurant une gestion optimale des ressources et des coûts.Les outils modernes pour le suivi de production

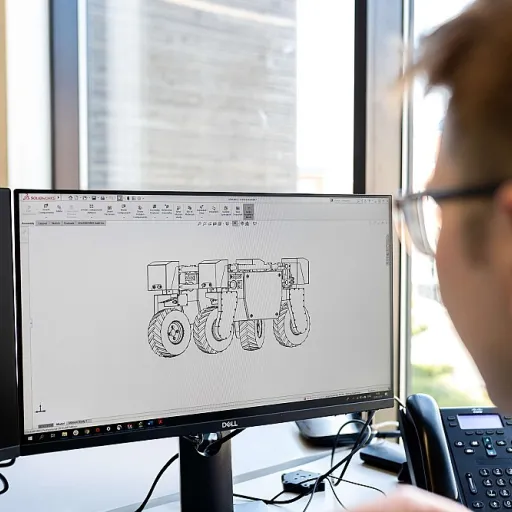

Les outils numériques au cœur de la transformation

Dans le monde moderne de la fabrication, l'utilisation de logiciels de suivi et de systèmes de gestion est devenue essentielle pour optimiser les processus de production. Ces outils permettent non seulement de suivre les opérations en temps réel, mais aussi de collecter des données précieuses qui peuvent être analysées pour améliorer la performance globale.

Les logiciels de GPAO (Gestion de la Production Assistée par Ordinateur) sont particulièrement efficaces pour gérer les ordres de fabrication et optimiser le suivi en atelier. Ils offrent une vue d'ensemble des tableaux de bord et des indicateurs de performance, facilitant ainsi la prise de décision rapide et éclairée.

Intégration des systèmes de suivi

Les systèmes de suivi modernes permettent une collecte de données en temps réel, ce qui est crucial pour le contrôle qualité et la gestion des coûts de production. Grâce à ces systèmes, les opérateurs peuvent surveiller les processus de fabrication et ajuster les opérations pour garantir la qualité des produits.

Un système de suivi bien intégré peut également améliorer la gestion des matières premières et optimiser la supply chain. Cela se traduit par une réduction des coûts et une amélioration de la performance globale de l'entreprise.

Pour en savoir plus sur comment optimiser vos projets industriels, consultez notre guide sur l'optimisation de projet.

Les défis du suivi de production

Les obstacles à surmonter dans le suivi de production

Dans le secteur industriel, le suivi de production se heurte à plusieurs défis qui peuvent entraver l'efficacité globale du processus. L'un des principaux problèmes rencontrés est lié à la collecte et à l'analyse des données de production, lesquelles nécessitent souvent des systèmes complexes pour assurer leur précision et leur actualité. Un système de suivi de production bien intégré peut cependant servir à éviter ces écueils.

Les opérateurs et responsables d'atelier doivent naviguer dans des tableaux de bord complexes pour évaluer les indicateurs de performance et prendre des décisions éclairées. Il est donc essentiel d'utiliser des logiciels de suivi performants qui assurent une collecte fluide des données en temps réel. Les systèmes modernes doivent également permettre un contrôle qualité rigoureux afin de minimiser les risques de non-conformité dans la chaîne de fabrication.

Les coûts associés à la mise en place et à la maintenance d’un [système de suivi] de qualité peuvent également poser problème. Sans oublier que le suivi des opérations doit être suffisamment agile pour répondre aux variations des processus de production et aux besoins de la supply chain, tout en optimisant l'utilisation des ressources et en améliorant la gestion des matières premières.

Malgré ces défis, les avancées technologiques dans le domaine des logiciels de gestion de production assistée par ordinateur (GPAO) offrent des solutions robustes pour optimiser les processus de production. Les entreprises industrielles doivent donc investir dans des systèmes qui intègrent la collecte de données en temps réel afin de garantir la performance continue et l'efficacité opérationnelle.

Améliorer la gestion des ressources grâce au suivi de production

Améliorer la gestion des ressources dans l'atelier

Une gestion optimale des ressources est essentielle pour garantir une production efficace et rentable. En intégrant un système de suivi de production, les entreprises peuvent mieux alouer leurs ressources, qu'il s'agisse de main-d'œuvre, de matières premières ou d'équipements.

Un des principaux atouts de ces systèmes est leur capacité à collecter des données en temps réel dans l'atelier. Ces données permettent aux gestionnaires de maintenir un œil attentif sur les opérations en cours. Elles incluent notamment les ordres de fabrication, les performances des opérateurs et l'état des machines. En analysant ces informations, il est possible d'identifier rapidement les goulets d'étranglement et de optimiser les processus de production.

L'utilisation de logiciels de suivi modernes, comme ceux proposés par les systèmes de gestion de production assistée par ordinateur (GPAO), offre un tableau de bord consolidé qui aide au contrôle des activités dans l'atelier. Ces outils fournissent des données précises sur les coûts de fabrication et les indicateurs de performance, facilitant ainsi la mise en œuvre de stratégies visant à réduire les coûts tout en améliorant la qualité des produits.

Enfin, une gestion efficace des ressources à travers un suivi diligent contribue à une meilleure coordination au sein de la supply chain. Cela permet non seulement de minimiser les interruptions mais aussi de garantir que le processus de production s'aligne avec les objectifs stratégiques de l'entreprise.