Comprendre les enjeux de la conception usine

Identifier les défis majeurs de la planification industrielle

La conception d’une usine moderne commence toujours par une analyse approfondie des enjeux. Avant même de penser à la construction ou à l’installation des équipements, il est essentiel de comprendre les besoins spécifiques du projet, les exigences du secteur et les contraintes liées à la production. Cette étape de planification usine permet d’anticiper les défis liés à l’implantation, à l’aménagement des installations et à la gestion du flux des matériaux.

Analyser les données et exigences du projet

Chaque projet de conception usine est unique. Il faut collecter et analyser les données de production, les volumes attendus, les types de lignes de fabrication et les besoins en équipements. L’utilisation d’un logiciel de planification adapté facilite la visualisation des flux, la gestion de projet et la création de plans usine précis. Cette démarche contribue à une meilleure maîtrise des coûts et à une optimisation des ressources.

- Définir les objectifs de production et de fabrication

- Évaluer les contraintes réglementaires et sécuritaires

- Prendre en compte l’évolution future des installations

- Impliquer les équipes dès la phase de conception

Structurer le processus de conception et de construction

La réussite d’un projet industriel repose sur une planification conception rigoureuse. Il s’agit de structurer les étapes clés : de l’étude initiale à la mise en œuvre, en passant par la sélection des équipements et l’optimisation des flux de matériaux. L’intégration d’un jumeau numérique peut offrir une assistance précieuse pour simuler différents scénarios d’implantation usines et anticiper les points critiques.

La gestion projet et la planification usine sont donc des leviers essentiels pour garantir la performance des futures installations. Pour approfondir les enjeux et solutions liés à la gestion de chantier, vous pouvez consulter cet article détaillé sur

l’optimisation de la gestion de chantier.

Choisir l’emplacement idéal pour une nouvelle usine

Critères essentiels pour sélectionner le site d’implantation

Le choix de l’emplacement d’une usine est une étape stratégique qui influence la réussite de tout projet industriel. Plusieurs critères doivent être pris en compte lors de la planification usine pour garantir la performance future des installations.

- Accessibilité logistique : Proximité des axes de transport, des fournisseurs et des clients pour optimiser les flux de matériaux et la distribution.

- Disponibilité des ressources : Accès à une main-d’œuvre qualifiée, à l’énergie, à l’eau et aux matières premières nécessaires à la production et à la fabrication.

- Adaptabilité du terrain : Capacité du site à accueillir les équipements spécifiques, les lignes de production et à permettre une extension future des installations.

- Coûts d’implantation : Prise en compte des coûts liés à la construction usines, à l’aménagement usine et aux taxes locales.

- Environnement réglementaire : Respect des exigences locales en matière de sécurité, d’urbanisme et d’environnement, en lien avec la réglementation abordée dans d’autres étapes du projet.

Planification et outils pour une implantation réussie

La réussite de la conception usine dépend fortement de la qualité de la planification conception. Aujourd’hui, l’utilisation de logiciel planification et de solutions de jumeau numérique permet de simuler différents scénarios d’implantation usines, d’optimiser les flux et de valider les choix avant la mise en œuvre.

Les données collectées lors de l’étude de site alimentent la gestion projet et facilitent la prise de décision sur l’installation des équipements et l’organisation des lignes production. L’assistance d’experts en ingénierie projet et en conception ingénierie est souvent précieuse pour anticiper les contraintes et adapter les plans aux exigences spécifiques du secteur.

Pour approfondir la question de la gestion des pics de production liés à l’emplacement et à l’organisation des usines, vous pouvez consulter cet article sur

l’optimisation de la planification des pics de production.

Retour d’expérience et adaptation continue

Les témoignages client issus de projets récents montrent que l’implication des équipes dès la phase de plan usine favorise l’adhésion et la réussite du projet. La flexibilité dans la conception construction et l’ajustement des installations selon les retours du terrain sont des facteurs clés pour garantir la performance à long terme de l’usine installation.

Intégrer l’innovation dans la conception usine

Intégrer les technologies numériques dans la planification

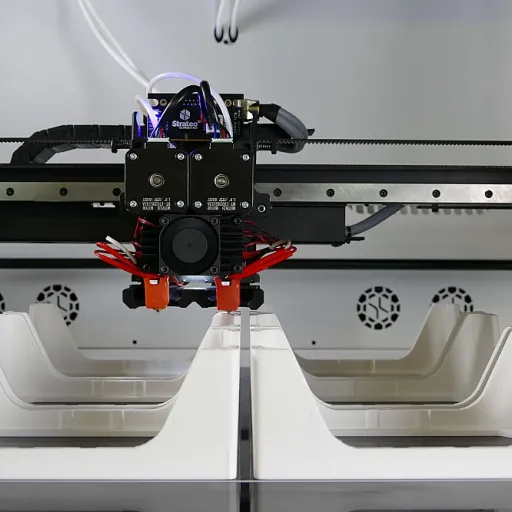

L’innovation dans la conception d’usines passe aujourd’hui par l’intégration de solutions numériques dès la phase de planification. L’utilisation d’un logiciel de planification permet de modéliser le plan usine, d’anticiper les flux de matériaux et d’optimiser l’aménagement des installations. Le recours au jumeau numérique, par exemple, facilite la visualisation des lignes de production et la gestion de projet en temps réel. Cette approche réduit les risques d’erreurs lors de la mise en œuvre et accélère la prise de décision.

Choix des équipements et flexibilité des installations

L’innovation ne se limite pas aux outils numériques. Elle concerne aussi le choix des équipements et la flexibilité des installations. Les usines modernes doivent pouvoir adapter rapidement leurs lignes de fabrication aux évolutions du marché ou aux exigences spécifiques des clients. Cela implique une réflexion approfondie sur la conception ingénierie et l’implantation des équipements dès l’étape de planification conception. L’assistance d’experts en ingénierie projet peut s’avérer précieuse pour anticiper les besoins futurs et garantir la pérennité des investissements.

Collecte et exploitation des données pour l’optimisation continue

La collecte de données issues des processus de production est devenue un levier majeur pour améliorer la performance industrielle. Grâce à des outils connectés, il est possible de suivre en temps réel l’état des installations, d’identifier les points de blocage et d’optimiser la gestion projet. L’analyse de ces données permet d’ajuster les plans de fabrication, d’optimiser les coûts et d’améliorer la qualité sans compromettre la sécurité. Cette démarche s’inscrit dans une logique d’amélioration continue, essentielle pour rester compétitif.

Retour d’expérience et témoignages clients

L’intégration de l’innovation dans la conception usines s’appuie aussi sur les retours d’expérience. Les témoignages clients soulignent souvent l’importance d’une planification usine rigoureuse et d’une assistance technique adaptée lors de la mise en œuvre. Les entreprises ayant adopté des solutions innovantes, comme le jumeau numérique ou des logiciels de planification avancés, constatent généralement une meilleure maîtrise des délais et une optimisation des coûts lors de la construction usines.

Pour approfondir l’impact des technologies numériques sur la production industrielle, consultez notre article sur l’impact des électroniques numériques sur les moteurs industriels.

Prendre en compte la réglementation et la sécurité

Respecter les normes dès la phase de planification

La réussite d’un projet de conception usine passe inévitablement par la prise en compte des exigences réglementaires et des standards de sécurité. Dès la planification, il est essentiel d’intégrer ces contraintes dans les plans et le choix des équipements. Cela permet d’éviter des modifications coûteuses en cours de construction ou lors de l’installation des lignes de production.

Adapter les installations aux exigences spécifiques

Chaque secteur industriel possède ses propres réglementations, qu’il s’agisse de la fabrication agroalimentaire, de la chimie ou de l’automobile. Il est donc crucial d’anticiper les besoins spécifiques en matière d’installations, de flux de matériaux et d’aménagement usine. L’utilisation d’un logiciel de planification adapté facilite la gestion projet et la mise en conformité des usines.

- Identification des normes locales et internationales applicables

- Vérification de la conformité des équipements et des installations

- Intégration des dispositifs de sécurité dès la conception

Assurer la sécurité tout au long du processus

La sécurité ne doit pas être considérée comme une étape isolée, mais comme un fil conducteur tout au long du projet. De la conception ingénierie à la mise en œuvre, chaque étape doit intégrer des dispositifs de prévention des risques, des accès sécurisés et des procédures d’urgence. Le recours au jumeau numérique permet de simuler les flux de production et d’anticiper les points critiques.

Impliquer les équipes et documenter les exigences

La réussite de la planification conception passe aussi par l’implication des équipes terrain. Leur retour d’expérience sur les installations existantes permet d’identifier les points d’amélioration et d’adapter les plans usine aux réalités opérationnelles. Un témoignage client peut également servir de référence pour valider les choix techniques et organisationnels.

| Étape |

Action clé |

Outil recommandé |

| Planification usine |

Analyse des exigences réglementaires |

Logiciel planification |

| Conception construction |

Intégration des dispositifs de sécurité |

Jumeau numérique |

| Installation |

Contrôle de conformité des équipements |

Gestion projet |

La conformité réglementaire et la sécurité sont donc indissociables d’une conception usines moderne et performante. Leur intégration dès la phase de planification garantit la pérennité du projet et la sécurité des équipes sur le long terme.

Optimiser les coûts sans sacrifier la qualité

Maîtriser les coûts grâce à une planification rigoureuse

La gestion des coûts dans la conception d’une usine moderne repose avant tout sur une planification précise et l’utilisation d’outils adaptés. Dès les premières étapes du projet, il est essentiel de définir les exigences et les objectifs de production pour éviter les dérives budgétaires. L’intégration d’un logiciel de planification permet d’anticiper les besoins en équipements, en installations et en ressources humaines. Cela facilite la visualisation des flux de matériaux et l’optimisation des lignes de production.

- Élaborer un plan usine détaillé pour chaque étape de la conception

- Utiliser un jumeau numérique pour simuler l’implantation des équipements et des installations

- Analyser les données issues des processus de fabrication pour ajuster les choix techniques

Optimiser les investissements sans négliger la qualité

L’optimisation des coûts ne doit pas se faire au détriment de la qualité ou de la sécurité. Il s’agit de trouver le bon équilibre entre l’investissement initial et la performance à long terme. La sélection d’équipements spécifiques, adaptés aux exigences de production, permet de limiter les dépenses inutiles lors de la construction des usines. La planification de la mise en œuvre, en tenant compte des contraintes de chaque installation, réduit les risques de surcoûts liés aux modifications tardives.

| Étape |

Action clé |

Bénéfice |

| Planification conception |

Définir les besoins précis |

Réduction des imprévus |

| Choix des équipements |

Comparer les solutions |

Optimisation du rapport coût/performance |

| Mise en œuvre |

Suivi de la gestion projet |

Maîtrise du budget global |

Impliquer les équipes pour une gestion efficace

L’assistance des équipes internes et externes dans le processus de conception et d’aménagement usine est un levier important pour optimiser les coûts. Les retours d’expérience, les témoignages clients et la collaboration entre ingénierie projet et production permettent d’identifier les meilleures pratiques et d’ajuster les plans en fonction des réalités du terrain. Cette démarche collaborative favorise la réussite de l’implantation des usines et la pérennité des installations.

Impliquer les équipes dans le processus de conception

Mobiliser les compétences internes dès la planification

Impliquer les équipes internes dans la conception d’une usine moderne, c’est miser sur l’intelligence collective. Dès la phase de planification usine, il est essentiel d’intégrer les retours des opérateurs, techniciens et responsables de production. Leur expérience terrain permet d’anticiper les besoins spécifiques liés aux équipements, aux flux de matériaux ou à l’aménagement usine.

- Organiser des ateliers collaboratifs pour recueillir les attentes sur les installations et les lignes de production

- Utiliser un logiciel de planification pour visualiser les plans usine et simuler différents scénarios d’implantation usines

- Analyser les données issues des retours d’expérience et des témoignages client pour ajuster la conception usine

Assurer la formation et l’assistance tout au long du projet

La réussite d’un projet de construction usines repose aussi sur la montée en compétence des équipes. Prévoir des sessions de formation sur les nouveaux équipements, la gestion projet ou l’utilisation d’un jumeau numérique facilite la mise en œuvre et l’appropriation des outils. L’assistance technique, lors de l’installation et de la mise en production, limite les risques d’erreurs et optimise la performance.

Impliquer les équipes dans la gestion du changement

La conception ingénierie et la planification conception impliquent souvent de nouveaux processus. Pour garantir l’adhésion, il est recommandé de :

- Communiquer régulièrement sur les étapes du projet et les exigences réglementaires

- Associer les équipes à la validation des plans spécifiques et à l’optimisation des flux matériaux

- Mettre en place des outils de suivi pour recueillir les suggestions d’amélioration continue

La réussite d’une usine moderne passe par l’engagement de tous, de la conception à la mise en production. L’intégration des équipes dans chaque étape du processus renforce la qualité, la sécurité et la performance des installations.