Rôle central de la pièce usinée dans les chaînes de production

Un maillon essentiel dans la chaîne de valeur industrielle

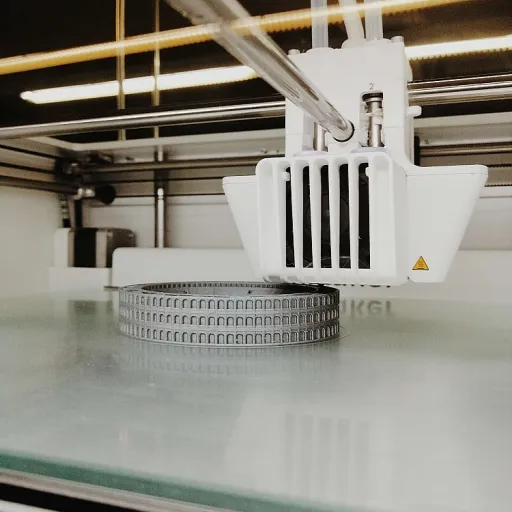

Dans l’industrie moderne, la pièce usinée occupe une place stratégique. Elle est au cœur de la production et de la fabrication de biens, que ce soit dans l’automobile, l’aéronautique, l’énergie ou encore la mécanique générale. Les pièces usinées en acier, aluminium ou acier inoxydable sont omniprésentes, car elles offrent une résistance et une précision adaptées aux exigences des clients et aux contraintes des machines modernes.

Le recours à des machines CNC (commande numérique par ordinateur) et à des centres d’usinage permet aujourd’hui de garantir une qualité constante et une finition irréprochable. Grâce à ces technologies, les services d’usinage peuvent répondre à des demandes de fabrication de pièces sur mesure, avec un haut niveau de contrôle qualité et une offre de résistance à la corrosion adaptée à chaque application.

- Usinage CNC : pour des pièces usinées métal d’une grande précision

- Tournage et fraisage : procédés clés pour la fabrication de pièces acier et aluminium

- Matière bloc : sélectionnée selon la résistance corrosion et la matière précision requises

La constante évolution des procédés de fabrication et l’engagement en faveur de la qualité poussent les industriels à innover, tout en maintenant une attention particulière au contrôle qualité et à la finition des pièces. Pour mieux comprendre l’importance de la maîtrise des matériaux et des traitements, il est utile de s’intéresser à des procédés spécifiques, comme la teinture industrielle du polyester, qui illustre bien l’adaptation des services aux besoins des clients.

En résumé, la pièce usinée est bien plus qu’un simple composant : elle est le reflet de l’expertise, de l’engagement en faveur de la qualité et de la capacité d’innovation de toute une industrie.

Principaux procédés d’usinage utilisés aujourd’hui

Les procédés incontournables de l’usinage moderne

L’usinage occupe une place essentielle dans la fabrication de pièces usinées pour l’industrie. Aujourd’hui, plusieurs procédés sont utilisés pour transformer la matière bloc, souvent en acier, aluminium ou acier inoxydable, en pièces usinées de haute précision. Ces techniques permettent d’obtenir une finition et une résistance adaptées aux exigences de chaque client.- Tournage et fraisage : Ces deux procédés restent les piliers de l’usinage. Le tournage façonne la pièce en rotation, idéal pour les pièces cylindriques, tandis que le fraisage travaille la matière par enlèvement de copeaux pour obtenir des formes complexes.

- Centres d’usinage CNC : Les machines CNC (Commande Numérique par Calculateur) offrent une précision et une répétabilité exceptionnelles. Elles sont capables de produire des pièces usinées métal avec une grande constance, même pour des séries importantes.

- Usinage de précision : Pour garantir la qualité et la résistance corrosion, l’usinage de précision utilise des outils et des machines de dernière génération. Cela permet d’atteindre des tolérances très serrées, essentielles pour les secteurs exigeant un contrôle qualité strict.

Adaptation des procédés aux besoins de la production

Le choix du procédé de fabrication dépend de plusieurs facteurs : le type de matériau, la complexité de la pièce, la quantité à produire et les exigences de finition. Par exemple, l’usinage CNC est privilégié pour la production de pièces acier ou aluminium nécessitant une grande précision et une finition irréprochable. Les services d’usinage s’adaptent ainsi aux besoins des clients, en proposant des solutions sur mesure. L’engagement en faveur de la qualité se traduit par une offre résistance adaptée à chaque usage, que ce soit pour des pièces usinées métal destinées à l’aéronautique, l’automobile ou l’énergie.Constante évolution des technologies d’usinage

L’industrie de l’usinage est en constante évolution. Les machines CNC deviennent de plus en plus performantes, intégrant des systèmes de contrôle qualité automatisés et des outils de mesure embarqués. Cette évolution permet d’optimiser la production, de réduire les délais de fabrication et d’améliorer la précision des pièces usinées. Pour mieux comprendre l’importance des composants mécaniques dans la chaîne de production, découvrez le rôle clé de la crémaillère pignon dans l’industrie.| Procédé | Matériaux compatibles | Avantages |

|---|---|---|

| Tournage | Acier, aluminium, acier inoxydable | Rapidité, précision, idéal pour pièces cylindriques |

| Fraisage | Acier, aluminium, métaux divers | Grande flexibilité, formes complexes |

| Usinage CNC | Tous métaux, matières plastiques | Haute précision, répétabilité, automatisation |

Choix des matériaux pour la fabrication de pièces usinées

Critères de sélection des matériaux pour l’usinage moderne

Le choix des matériaux dans la fabrication de pièces usinées est un enjeu stratégique pour garantir la qualité, la résistance et la précision attendues par les clients. Les industriels doivent prendre en compte plusieurs critères essentiels pour sélectionner la matière bloc adaptée à chaque usage.- Résistance mécanique : l’acier, l’aluminium et l’acier inoxydable sont privilégiés pour leur robustesse et leur capacité à supporter des contraintes importantes lors de la production et de l’utilisation finale des pièces.

- Résistance à la corrosion : certains environnements industriels exigent des pièces usinées capables de résister à l’humidité ou à des agents chimiques. L’acier inoxydable et certains alliages d’aluminium offrent une excellente résistance corrosion, ce qui prolonge la durée de vie des composants.

- Usinabilité : la facilité d’usinage influence directement la qualité de finition et la productivité. Les matériaux comme l’aluminium sont appréciés pour leur usinage CNC rapide et précis, tandis que l’acier nécessite souvent des machines CNC plus puissantes et des outils adaptés.

- Coût et disponibilité : le prix des matières premières et leur disponibilité sur le marché impactent le devis et la réactivité des services usinage. Les centres usinage doivent donc arbitrer entre performance technique et contraintes économiques.

Matériaux couramment utilisés et leurs avantages

| Matériau | Avantages principaux | Applications typiques |

|---|---|---|

| Acier | Haute résistance, bonne usinabilité, coût modéré | Pièces acier pour machines, outillages, structures |

| Aluminium | Léger, excellente usinabilité, résistance corrosion | Composants aéronautiques, pièces usinées de précision |

| Acier inoxydable | Résistance corrosion, finition soignée, durabilité | Industrie agroalimentaire, médical, équipements chimiques |

| Alliages spéciaux | Propriétés sur mesure (résistance, légèreté, conductivité) | Pièces usinées métal pour secteurs exigeants |

Impact du choix des matériaux sur la qualité et la sécurité

La sélection du matériau influence directement la qualité des pièces usinées, la précision obtenue lors du tournage fraisage, ainsi que la finition. Un bon contrôle qualité permet de vérifier la conformité des pièces à chaque étape du procédé fabrication. De plus, l’engagement en faveur de la sécurité industrielle passe par l’utilisation de matériaux fiables et adaptés à l’environnement d’exploitation. Pour approfondir ce sujet, découvrez comment optimiser la sécurité industrielle grâce au portique antivol dans cet article dédié à la sécurité industrielle. La constante évolution des besoins industriels pousse les services usinage à innover dans le choix des matériaux, tout en maintenant une offre résistance et une qualité irréprochable pour répondre aux exigences des clients.Défis de qualité et de précision dans l’usinage

Les enjeux du contrôle qualité et de la précision

Dans l’usinage moderne, la qualité et la précision sont au cœur des préoccupations. Les pièces usinées, qu’elles soient en acier, en aluminium ou en acier inoxydable, doivent répondre à des exigences strictes pour garantir la fiabilité des produits finis. Les clients attendent une finition irréprochable, une résistance à la corrosion adaptée à l’usage, et une constance dans la production. Pour atteindre ces objectifs, les ateliers de fabrication s’appuient sur des machines CNC et des centres d’usinage de dernière génération. Ces équipements permettent d’obtenir une usinage de précision, même sur des matériaux réputés difficiles comme certains alliages de métal. Cependant, la performance des machines ne suffit pas : le contrôle qualité reste indispensable à chaque étape du procédé de fabrication.- Mesure dimensionnelle des pièces usinées pour vérifier la conformité au devis initial

- Contrôle de la finition et de la résistance corrosion, notamment pour les pièces acier et usinées métal

- Tests de résistance mécanique pour garantir la durabilité

Automatisation et digitalisation de l’usinage

Machines intelligentes et production connectée

L’usinage moderne évolue rapidement grâce à l’intégration de machines CNC et de centres d’usinage automatisés. Ces équipements permettent de fabriquer des pièces usinées en acier, aluminium ou acier inoxydable avec une précision remarquable. Les machines CNC, pilotées par ordinateur, assurent une constance dans la qualité et la finition, tout en optimisant la résistance et la résistance à la corrosion des pièces produites. Cette automatisation réduit les erreurs humaines et améliore la productivité, répondant ainsi aux exigences croissantes des clients en matière de qualité et de délais.Digitalisation du contrôle qualité et traçabilité

La digitalisation transforme aussi le contrôle qualité. Les systèmes de suivi en temps réel permettent de vérifier chaque étape du procédé de fabrication, du choix de la matière bloc jusqu’à la finition. Grâce à des capteurs et à l’analyse de données, il est possible d’identifier rapidement les écarts de précision ou de résistance. Cela garantit une offre en faveur de la qualité et une meilleure traçabilité pour les clients, notamment dans la fabrication de pièces usinées métal ou de pièces acier à haute valeur ajoutée.Optimisation des services et adaptation aux besoins

L’automatisation et la digitalisation facilitent l’adaptation des services d’usinage aux demandes spécifiques. Les devis sont plus rapides et précis, car les machines CNC peuvent être programmées pour différents matériaux et niveaux de finition. Les entreprises peuvent ainsi proposer des services usinage sur mesure, que ce soit pour le tournage fraisage, l’usinage précision ou la fabrication de pièces usinées résistantes à la corrosion. Cette constante évolution technologique permet de répondre efficacement aux attentes du marché tout en maintenant un engagement en faveur de la qualité et de la résistance des pièces produites.- Production plus rapide et flexible

- Contrôle qualité digitalisé et traçabilité accrue

- Devis et adaptation des services optimisés

- Meilleure résistance corrosion et finition des pièces usinées

Perspectives d’innovation et enjeux environnementaux

Vers une industrie plus responsable et innovante

L’usinage de pièces connaît une constante évolution, portée par la recherche de solutions plus durables et performantes. Les fabricants et les clients exigent aujourd’hui des pièces usinées qui allient précision, résistance et respect de l’environnement. Cette tendance se traduit par l’adoption de nouveaux matériaux, comme l’aluminium ou l’acier inoxydable, reconnus pour leur résistance à la corrosion et leur légèreté. L’offre de résistance et de finition s’élargit, répondant à des besoins de production toujours plus exigeants.Innovation technologique et usinage CNC

L’intégration des machines CNC et des centres d’usinage de dernière génération permet d’atteindre une qualité et une précision accrues dans la fabrication de pièces. Les procédés de tournage et fraisage évoluent grâce à l’automatisation, réduisant les erreurs humaines et améliorant le contrôle qualité. Les services d’usinage s’adaptent ainsi aux demandes spécifiques des clients, avec des devis personnalisés et des solutions sur mesure pour chaque pièce ou série de pièces usinées en métal ou en matière bloc.Enjeux environnementaux et engagement en faveur de la durabilité

L’industrie s’engage de plus en plus en faveur de la réduction de l’empreinte écologique. Cela passe par l’optimisation des procédés de fabrication, la réduction des déchets et le recyclage des matériaux comme l’acier ou l’aluminium. Le choix des matières premières, la gestion des fluides de coupe et l’amélioration de la résistance corrosion sont au cœur des préoccupations pour garantir une production responsable. Les entreprises investissent dans des machines plus économes en énergie et dans des services usinage favorisant la qualité tout en limitant l’impact environnemental.- Utilisation accrue de matériaux recyclés pour la fabrication de pièces acier et aluminium

- Développement de procédés d’usinage de précision réduisant la consommation de ressources

- Contrôle qualité renforcé pour limiter les rebuts et optimiser la finition