Définition et importance du rapport de transformation

Pourquoi le rapport de transformation est au cœur des systèmes électriques

Le rapport de transformation, souvent appelé rapport de spires ou rapport primaire secondaire, est un paramètre fondamental dans le fonctionnement des transformateurs. Il exprime le lien entre le nombre de spires de l’enroulement primaire et celui de l’enroulement secondaire. Cette relation détermine la tension secondaire obtenue à partir de la tension appliquée au primaire, ce qui permet d’adapter la puissance et la tension aux besoins spécifiques d’un circuit ou d’une ligne électrique.

- Le rapport de transformation = nombre de spires secondaire / nombre de spires primaire

- Il influe directement sur la transformation de la tension et la puissance transmise

- Il conditionne le choix du transformateur selon l’application industrielle

Dans l’industrie, la maîtrise du rapport de transformation est essentielle pour garantir la sécurité, la performance énergétique et la fiabilité des installations. Par exemple, dans un transformateur triphasé, le rapport de tours entre les bobines primaire et secondaire permet d’ajuster la tension pour alimenter des équipements sensibles ou de forte puissance. Ce principe s’applique aussi bien aux petits transformateurs de commande qu’aux transformateurs de puissance utilisés sur les réseaux électriques.

Le rapport de transformation impacte également le comportement du circuit magnétique, le flux magnétique traversant le noyau, ainsi que les pertes électriques et magnétiques. Une mauvaise estimation de ce rapport peut entraîner des pertes importantes, une surchauffe ou une usure prématurée des équipements. C’est pourquoi la mesure précise du rapport de transformation, ainsi que la compréhension de ses conséquences sur la tension circuit et la puissance délivrée, sont des enjeux majeurs pour les ingénieurs et techniciens.

Pour approfondir la compréhension du rôle des équipements électriques dans l’industrie, il est utile de consulter cet article sur le rôle essentiel de la cellule HTA.

Applications concrètes dans les chaînes de production

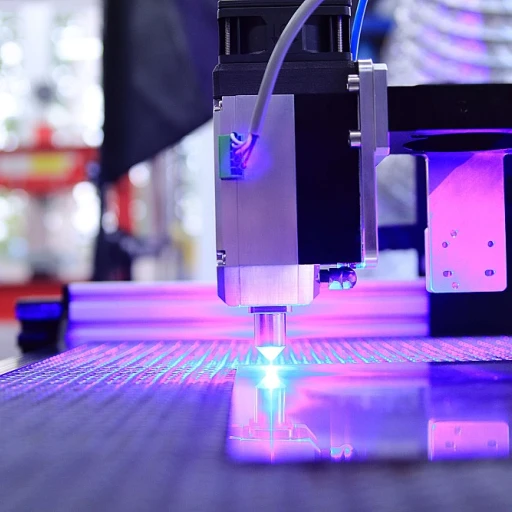

Exemples d’utilisation du rapport de transformation dans les ateliers

Dans l’industrie, le rapport de transformation joue un rôle central dans l’adaptation de la tension électrique aux besoins spécifiques des machines et des lignes de production. Le transformateur permet de modifier la tension entre le primaire et le secondaire, en fonction du nombre de spires sur chaque enroulement. Cette adaptation est essentielle pour garantir la sécurité, la performance et la longévité des équipements.

- Alimentation des machines : Les transformateurs de puissance sont utilisés pour ajuster la tension fournie aux moteurs ou aux automates. Par exemple, une tension primaire élevée peut être abaissée via le rapport de transformation pour alimenter une bobine secondaire à la tension requise.

- Distribution sur les lignes de production : Les transformateurs triphasés assurent la répartition équilibrée de la puissance sur plusieurs circuits magnétiques, limitant ainsi les pertes et optimisant le flux magnétique dans le noyau.

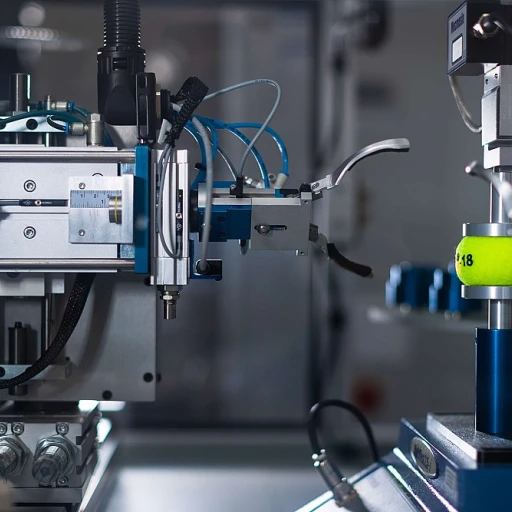

- Protection et mesure : Les transformateurs de mesure, grâce à un rapport de tours précis entre primaire et secondaire, permettent de surveiller la tension et le courant dans les circuits électriques industriels, tout en isolant les instruments de mesure des hautes tensions.

Influence du rapport de transformation sur la flexibilité industrielle

Le choix du rapport de transformation impacte directement la capacité d’une installation à s’adapter à différents types de charges et à la fréquence du réseau. Un mauvais dimensionnement du rapport spires peut entraîner des pertes électriques importantes, une surchauffe du circuit magnétique ou une usure prématurée des équipements.

Dans les ateliers modernes, la flexibilité passe aussi par la possibilité de modifier rapidement le rapport primaire secondaire pour répondre à des besoins de production variés. Cela nécessite une bonne compréhension des interactions entre la tension circuit, la puissance demandée et la configuration des enroulements.

Cas particulier : cellules HTA et gestion de la transformation

Les cellules HTA (Haute Tension A) sont un exemple concret où le rapport de transformation est crucial. Elles assurent la transformation de la tension entre le réseau principal et les circuits internes de l’usine, tout en protégeant les équipements sensibles. Pour approfondir le rôle de ces cellules dans l’industrie, vous pouvez consulter cet article dédié à la cellule HTA.

En résumé, la maîtrise du rapport de transformation et des paramètres associés (nombre de spires primaire, secondaire, pertes magnétiques, etc.) est indispensable pour optimiser la performance des chaînes de production et garantir la sécurité des installations électriques.

Impact sur la performance énergétique

Influence du rapport de transformation sur la consommation énergétique

Le rapport de transformation, qui exprime la relation entre le nombre de spires de l’enroulement primaire et celui du secondaire dans un transformateur, joue un rôle déterminant sur la performance énergétique des installations industrielles. Un choix adapté du rapport spires primaire-secondaire permet d’optimiser la tension secondaire et la puissance délivrée, tout en limitant les pertes électriques et magnétiques dans le circuit. Dans une chaîne de production, la maîtrise du rapport de transformation impacte directement :- La réduction des pertes par effet Joule dans les bobines primaire et secondaire

- L’ajustement précis de la tension circuit pour alimenter les équipements selon leurs besoins réels

- La limitation des pertes magnétiques dans le noyau et le circuit magnétique

- L’amélioration du rendement global du transformateur de puissance

Conséquences sur la maintenance et la durée de vie des équipements

Influence du rapport de transformation sur la fiabilité des équipements

Le rapport de transformation joue un rôle déterminant dans la durée de vie et la maintenance des transformateurs industriels. Un mauvais choix de rapport entre le primaire et le secondaire peut entraîner des tensions inadaptées dans le circuit, ce qui augmente les pertes électriques et magnétiques. Ces pertes, souvent sous forme de chaleur, accélèrent le vieillissement des enroulements et du noyau magnétique.- Une tension secondaire trop élevée peut surcharger la bobine secondaire, provoquant une surchauffe et une dégradation prématurée de l’isolant.

- À l’inverse, une tension secondaire insuffisante réduit la puissance disponible, ce qui peut solliciter excessivement le primaire et générer des pertes dans le circuit magnétique.

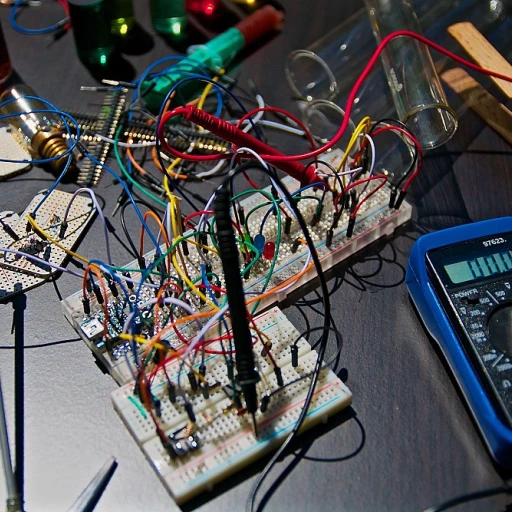

Maintenance préventive et surveillance des paramètres clés

Pour garantir la fiabilité des équipements, il est essentiel de surveiller régulièrement certains paramètres :- Température des enroulements primaire et secondaire

- Mesure de la tension circuit et du courant dans chaque bobine

- Contrôle du flux magnétique dans le noyau

- Inspection visuelle des enroulements et des connexions

Optimisation des processus grâce au bon choix du rapport de transformation

Optimiser le rendement grâce au choix du rapport de transformation

Le choix du rapport de transformation dans un transformateur est crucial pour garantir la performance globale d’une installation industrielle. Ce rapport, qui exprime la relation entre le nombre de spires de l’enroulement primaire et celui du secondaire, influence directement la tension délivrée au secondaire, la puissance transférée, ainsi que les pertes électriques et magnétiques. Un rapport mal adapté peut entraîner des pertes importantes dans le circuit magnétique, une surchauffe du noyau ou des enroulements, et même une usure prématurée des équipements. À l’inverse, un rapport bien dimensionné permet de limiter les pertes, d’optimiser le flux magnétique et d’assurer une alimentation stable, que ce soit sur une ligne monophasée ou triphasée.- Pour les transformateurs de puissance, il est essentiel de calculer précisément le rapport de spires primaire/secondaire selon la tension d’alimentation et la tension requise en sortie.

- Le choix du rapport tours impacte aussi la fréquence de fonctionnement et la compatibilité avec le circuit magnétique du transformateur.

- Un bon dimensionnement du rapport permet de réduire les pertes dans le circuit électrique et d’augmenter la durée de vie des bobines et du noyau.

Erreurs fréquentes et bonnes pratiques à adopter

Pièges courants lors du choix du rapport de transformation

Dans l'industrie, le choix du rapport de transformation d'un transformateur n'est pas anodin. Une erreur fréquente consiste à négliger la relation entre le nombre de spires sur l'enroulement primaire et secondaire. Cela peut entraîner une tension secondaire inadaptée, voire des pertes électriques importantes dans le circuit magnétique.

- Confusion entre rapport de transformation et rapport de tours : il est essentiel de bien distinguer le rapport entre les spires du primaire et du secondaire, car il détermine directement la tension secondaire et la puissance délivrée.

- Sous-estimation de la fréquence de fonctionnement : une mauvaise adéquation entre la fréquence du réseau et le transformateur peut provoquer des échauffements du noyau magnétique et des pertes supplémentaires.

- Mauvaise prise en compte du type de transformateur (monophasé ou triphasé) : chaque configuration a ses propres exigences en termes de rapport primaire secondaire et de gestion du flux magnétique.

- Négligence de la qualité des enroulements : des bobines mal dimensionnées ou mal isolées augmentent les risques de court-circuit et réduisent la durée de vie de l'équipement.

Bonnes pratiques pour garantir la fiabilité

Pour éviter ces erreurs, il est recommandé d'adopter une démarche rigoureuse lors de la sélection et de l'installation des transformateurs :

- Vérifier systématiquement la compatibilité entre la tension primaire, la tension secondaire et la puissance attendue sur la ligne.

- Utiliser des instruments de mesure fiables pour contrôler le rapport de transformation et le rapport de spires avant la mise en service.

- Prendre en compte les pertes électriques et magnétiques, notamment dans le circuit magnétique et les enroulements secondaire et primaire.

- Adapter le choix du transformateur à la fréquence du réseau et à la nature du circuit (triphase ou monophasé).

- Prévoir un entretien régulier pour surveiller l’état des bobines, du noyau magnétique et du circuit électrique.

En appliquant ces bonnes pratiques, il est possible d’optimiser la transformation de tension, de limiter les pertes et d’assurer la longévité des équipements industriels.