Comprendre les enjeux de la maintenance préventive en industrie

Pourquoi anticiper l’entretien des équipements industriels ?

Dans l’industrie, la fiabilité des machines et des installations est au cœur de la performance. Un arrêt imprévu de la production à cause d’une panne peut entraîner des pertes financières importantes, sans parler des conséquences sur la sécurité et la qualité. C’est là que la maintenance préventive prend tout son sens. Elle consiste à planifier des interventions régulières sur les équipements pour éviter les défaillances et prolonger la durée de vie des actifs.

Des enjeux multiples pour la gestion industrielle

La gestion de la maintenance ne se limite plus à la simple réparation après une panne (maintenance corrective). Aujourd’hui, les entreprises industrielles cherchent à anticiper grâce à des plans de maintenance préventive ou conditionnelle. Cela implique :

- La création d’un planning maintenance adapté à chaque type d’équipement

- L’utilisation d’outils comme la GMAO pour suivre l’état des machines et planifier les tâches maintenance

- La constitution d’une liste de contrôle pour chaque intervention maintenance

- L’analyse des données issues des équipements pour ajuster la fréquence des interventions

La maintenance préventive, qu’elle soit systématique ou conditionnelle, vise à réduire les pannes, optimiser la gestion des pièces de rechange et garantir la disponibilité des installations. Elle s’inscrit dans une démarche globale d’amélioration continue, où la maintenance prédictive et la preventive maintenance deviennent des leviers stratégiques.

Un enjeu clé pour la compétitivité

Mettre en place un plan maintenance efficace permet non seulement de limiter les coûts liés aux arrêts non planifiés, mais aussi d’augmenter la durée de vie des équipements. Cela impacte directement la rentabilité et la compétitivité de l’entreprise. Pour aller plus loin sur l’optimisation des systèmes industriels, découvrez comment optimiser les systèmes de stockage en entrepôt.

Les méthodes courantes de maintenance préventive

Panorama des pratiques pour anticiper les défaillances

La maintenance préventive s’appuie sur différentes méthodes pour garantir la fiabilité des équipements et limiter les arrêts de production. L’objectif est d’intervenir avant que les pannes ne surviennent, en s’appuyant sur un plan de maintenance structuré et adapté à chaque type d’installation.

- Maintenance systématique : Elle consiste à réaliser des interventions planifiées à intervalles réguliers, indépendamment de l’état réel des machines. Par exemple, le remplacement périodique de pièces d’usure ou la lubrification des composants critiques.

- Maintenance conditionnelle : Cette approche repose sur la surveillance de l’état des équipements à l’aide de capteurs ou d’inspections visuelles. Les interventions sont déclenchées uniquement lorsque certains seuils sont atteints (vibrations, température, etc.), ce qui permet d’optimiser la durée de vie des actifs.

- Maintenance prévisionnelle (ou predictive maintenance) : Elle utilise l’analyse des données collectées sur les machines pour anticiper les défaillances. Grâce à la GMAO et aux outils de gestion avancée, il devient possible de planifier les interventions au moment le plus opportun.

Pour chaque méthode, l’élaboration d’un planning de maintenance précis et la création d’une liste de contrôle des tâches à effectuer sont essentielles. Cela facilite la gestion des interventions, la traçabilité et la réduction des coûts liés à la maintenance corrective.

La digitalisation joue un rôle croissant dans l’optimisation de la maintenance préventive. Les solutions logicielles, comme celles évoquées dans cet article sur la planification avancée, permettent d’automatiser le suivi des équipements, d’analyser les données et d’ajuster les plans en temps réel.

En combinant ces différentes approches, les entreprises industrielles peuvent améliorer la gestion de leurs actifs, prolonger la vie des équipements et limiter les interruptions de production. La clé réside dans le choix du type de maintenance adapté à chaque contexte et dans l’intégration d’outils performants pour piloter l’ensemble du processus.

Les bénéfices concrets pour les entreprises industrielles

Des gains mesurables sur la durée de vie des équipements

La mise en place d’un plan de maintenance préventive permet d’allonger la durée de vie des équipements industriels. En anticipant les interventions et en suivant l’état des machines, les entreprises réduisent l’usure prématurée et évitent les pannes soudaines. Cela se traduit par une meilleure gestion des actifs et une optimisation du cycle de vie des installations.Réduction des coûts liés aux arrêts de production

Les arrêts non planifiés de production représentent un coût important pour toute entreprise industrielle. Grâce à la maintenance préventive, il est possible de limiter ces interruptions en planifiant les interventions maintenance au moment le plus opportun. La maintenance planifiée et la maintenance conditionnelle, appuyées par une GMAO efficace, contribuent à diminuer le recours à la maintenance corrective et curative, souvent plus coûteuse.Amélioration de la fiabilité et de la sécurité

Un entretien régulier et systématique des machines et équipements garantit leur fiabilité. Les listes de contrôle et les tâches de maintenance planifiées permettent de détecter les défaillances potentielles avant qu’elles ne deviennent critiques. Cela améliore la sécurité des installations et du personnel, tout en assurant la conformité réglementaire.Optimisation de la gestion des pièces et des ressources

La maintenance préventive facilite la gestion des pièces de rechange et du stock. En anticipant les besoins, l’entreprise évite les ruptures et optimise ses achats. Cela permet également de mieux planifier les ressources humaines dédiées aux interventions maintenance, en répartissant les tâches sur l’année.Un levier pour la compétitivité industrielle

Les bénéfices concrets de la preventive maintenance se traduisent par une meilleure performance globale de l’entreprise. Une gestion maintenance efficace, combinée à l’utilisation de la maintenance prédictive et des données issues des équipements, permet d’augmenter la disponibilité des machines et d’améliorer la productivité. Pour aller plus loin sur l’optimisation industrielle et découvrir d’autres opportunités pour les entreprises sur le territoire français, consultez cet article dédié à l’implantation industrielle.Les défis spécifiques rencontrés dans l’implémentation

Obstacles fréquents lors du passage à la maintenance préventive

La mise en place d’un plan de maintenance préventive dans l’industrie n’est jamais un long fleuve tranquille. Plusieurs défis spécifiques peuvent freiner l’optimisation de la performance des équipements et des installations.- Manque de données fiables : Sans données précises sur l’état des machines, la gestion des interventions devient complexe. Les historiques incomplets ou l’absence de GMAO (Gestion de la Maintenance Assistée par Ordinateur) limitent la pertinence des plans de maintenance.

- Ressources humaines limitées : La disponibilité des techniciens qualifiés pour réaliser les tâches de maintenance planifiée ou conditionnelle est souvent insuffisante, surtout dans les PME industrielles.

- Résistance au changement : Passer d’une maintenance corrective à une maintenance préventive ou prédictive demande une évolution des mentalités. Certains opérateurs restent attachés à la gestion des pannes en mode réactif.

- Coût initial et organisation : Investir dans des outils de suivi, des pièces de rechange ou une solution de GMAO représente un coût non négligeable. L’organisation du planning de maintenance et la priorisation des actifs à surveiller sont aussi des points sensibles.

- Identification des tâches pertinentes : Définir une liste de contrôle adaptée à chaque type d’équipement et à son cycle de vie demande du temps et de l’expertise. Un plan de maintenance trop générique peut entraîner des interventions inutiles ou, au contraire, des oublis critiques.

Équilibre entre maintenance planifiée et production

L’un des plus grands défis reste de concilier la maintenance planifiée avec les exigences de la production. Arrêter une machine pour une intervention préventive peut sembler contre-productif à court terme, surtout en cas de forte demande. Pourtant, négliger l’entretien préventif expose l’entreprise à des arrêts non planifiés, souvent plus coûteux. Les entreprises industrielles doivent donc trouver le bon équilibre entre la durée de vie des équipements, la disponibilité des pièces et la planification des interventions maintenance. L’utilisation de la maintenance conditionnelle ou de la maintenance prédictive, basée sur l’analyse des données, permet de cibler les actifs les plus critiques et d’optimiser la gestion des ressources.Gestion des pièces et suivi des actifs

La gestion efficace des pièces détachées et le suivi de l’état des machines sont essentiels pour garantir la réussite d’un plan de maintenance préventive. Un stock mal géré ou une mauvaise anticipation des besoins peut entraîner des retards dans les interventions et impacter la performance globale de l’entreprise. Pour surmonter ces défis, il est recommandé d’adopter une démarche progressive, en impliquant le personnel dans la définition des tâches maintenance et en s’appuyant sur des outils adaptés à la taille et aux besoins de l’entreprise. La digitalisation de la maintenance, avec des solutions de GMAO ou de predictive maintenance, facilite le suivi des interventions et l’optimisation du planning maintenance, mais nécessite un accompagnement au changement et une formation continue.L’importance de la formation et de l’implication du personnel

Former et impliquer : la clé d’une maintenance préventive efficace

La réussite d’un plan de maintenance préventive repose en grande partie sur la compétence et l’engagement du personnel. Même les meilleures stratégies, outils de gestion ou solutions de GMAO ne suffisent pas si les équipes ne sont pas bien formées ou peu impliquées dans les interventions sur les équipements. Une bonne formation permet aux techniciens de comprendre les différents types de maintenance (préventive, corrective, conditionnelle, systématique, prédictive) et d’appliquer les bonnes pratiques lors des tâches de maintenance planifiée. Cela inclut la capacité à lire une liste de contrôle, à suivre le planning de maintenance et à intervenir sur les installations en tenant compte de l’état des actifs et de la durée de vie des pièces. L’implication du personnel est tout aussi essentielle. Les opérateurs et techniciens sont souvent les premiers à détecter des signes avant-coureurs de pannes sur les machines. Leur retour d’expérience contribue à affiner le plan de maintenance et à ajuster la gestion des interventions. Pour cela, il est important de :- Favoriser la communication entre les équipes de production et de maintenance

- Impliquer les collaborateurs dans l’élaboration et l’amélioration du plan de maintenance préventive

- Mettre à disposition des outils adaptés pour la saisie et l’analyse des données sur l’état des équipements

- Encourager la formation continue sur les nouvelles méthodes, comme la maintenance prédictive ou la maintenance conditionnelle

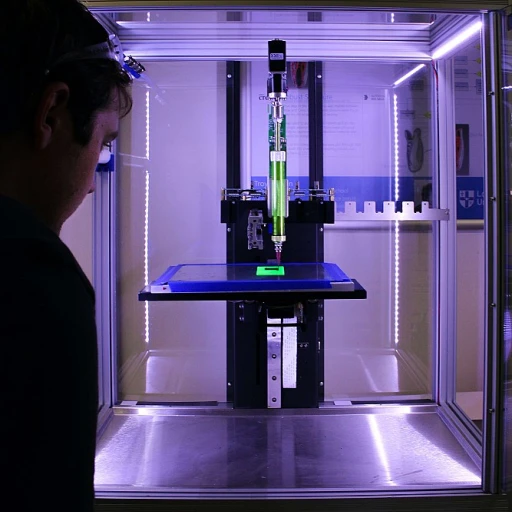

Vers une maintenance préventive connectée : l’apport des nouvelles technologies

Connectivité et digitalisation : transformer la maintenance industrielle

L’évolution des technologies numériques bouleverse la gestion de la maintenance en industrie. Aujourd’hui, la maintenance préventive s’appuie de plus en plus sur la collecte et l’analyse de données issues des équipements connectés. Grâce à l’Internet des objets (IoT), les machines transmettent en temps réel des informations sur leur état, leur utilisation et leurs éventuelles dérives. Cette digitalisation permet d’aller au-delà des méthodes traditionnelles de maintenance systématique ou conditionnelle. Les solutions de GMAO (gestion de maintenance assistée par ordinateur) intègrent désormais des modules de maintenance prédictive. Ces outils analysent les données pour anticiper les pannes, optimiser le planning des interventions et prolonger la durée de vie des actifs industriels.- Surveillance continue de l’état des installations et des pièces critiques

- Détection précoce des anomalies grâce à l’intelligence artificielle

- Automatisation des alertes et des tâches de maintenance planifiée

- Optimisation de la gestion des pièces de rechange et des stocks