Fonctionnement d’un compresseur volumétrique

Le principe de la compression volumétrique

Le compresseur volumétrique est un équipement clé dans de nombreux secteurs industriels. Son fonctionnement repose sur la réduction du volume d’un gaz ou d’un fluide frigorigène afin d’augmenter sa pression. Ce principe est appliqué dans des machines comme le compresseur piston, le compresseur spirale ou encore le compresseur roots. Le moteur, souvent électrique, entraîne un système mécanique qui piège un certain volume de gaz dans une chambre. Ce volume est ensuite comprimé grâce à un mouvement de piston, de palettes ou de spirale, selon le type de compresseur utilisé.

Étapes du cycle de compression

- Admission du gaz dans le carter ou la chambre de compression

- Réduction du volume par action mécanique (piston, spirale, palettes)

- Augmentation de la pression jusqu’au seuil souhaité (pression bar)

- Évacuation du gaz comprimé vers le circuit industriel

Le taux de compression dépend de la conception du compresseur, de la puissance du moteur et de la vitesse de rotation. Le rendement volumétrique, c’est-à-dire la capacité à comprimer un maximum de gaz par cycle, est un indicateur clé pour évaluer la performance d’un compresseur volumétrique. Les compresseurs volumétriques se distinguent des compresseurs dynamiques, comme le compresseur centrifuge, par leur capacité à fournir un débit volume constant, même sous des variations de pression.

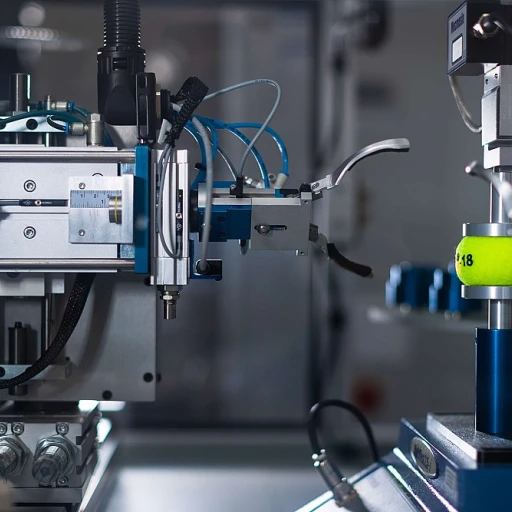

Composants essentiels et lubrification

Le compresseur volumétrique comprend plusieurs éléments : le moteur compresseur, le carter, les organes mobiles (piston, palettes, spirale), et un système de lubrification à l’huile pour limiter l’usure et garantir la fiabilité. La suralimentation compresseur, notamment dans les moteurs turbo, permet d’augmenter la puissance des moteurs en injectant plus d’air comprimé dans les chambres de combustion.

Pour approfondir la compréhension des composants industriels et leur rôle dans la performance globale, découvrez l’importance des cales en carton dans l’industrie moderne.

Avantages pour les applications industrielles

Pourquoi les compresseurs volumétriques séduisent l’industrie

Dans l’industrie moderne, le compresseur volumétrique occupe une place centrale grâce à sa capacité à fournir une pression stable et un débit précis, essentiels pour de nombreuses applications. Que ce soit pour la suralimentation de moteurs, la manipulation de gaz industriels ou la gestion de fluides frigorigènes, ces compresseurs répondent à des exigences de performance élevées.

- Stabilité du débit volume : Les compresseurs volumétriques, comme le compresseur piston ou le compresseur spirale, garantissent un débit constant, même lorsque la pression varie. Cela permet d’assurer une alimentation fiable des équipements en air comprimé ou en gaz.

- Adaptabilité : Grâce à leur conception, ils s’adaptent à différents types de fluides, qu’il s’agisse d’air, de gaz ou d’huile. Leur fonctionnement reste efficace sur une large plage de pression bar et de vitesse rotation.

- Polyvalence : On retrouve ces compresseurs dans des secteurs variés : agroalimentaire, chimie, automobile (suralimentation compresseur, turbo), ou encore dans la production d’énergie.

- Rendement volumétrique : Le rendement volumétrique élevé de ces machines assure une compression efficace, limitant les pertes et optimisant la puissance consommée par le moteur électrique ou thermique.

Des avantages concrets pour la production industrielle

Le compresseur volumétrique permet d’atteindre un taux compression précis, ce qui est crucial pour la qualité des procédés industriels. Par exemple, dans la fabrication, la constance de la pression et du débit volume garantit la répétabilité des opérations et la sécurité des installations.

De plus, la simplicité de leur fonctionnement et la robustesse de leur carter facilitent la maintenance, réduisant ainsi les arrêts de production. Les différents types compresseurs volumétriques (compresseur roots, compresseur palettes, compresseur piston) offrent chacun des spécificités adaptées à des besoins industriels précis.

Optimisation des coûts et de la gestion énergétique

L’utilisation de compresseurs volumétriques contribue à l’optimisation de la consommation énergétique. Leur efficacité permet de limiter la puissance nécessaire du moteur compresseur, ce qui se traduit par des économies sur le long terme. Pour aller plus loin sur la digitalisation et la gestion des coûts dans l’industrie, découvrez comment digitaliser ses factures révolutionne la gestion des factures dans l’industrie.

En résumé, la fiabilité, la précision et la polyvalence des compresseurs volumétriques en font des alliés incontournables pour répondre aux défis de la production industrielle moderne.

Principaux types de compresseurs volumétriques

Panorama des architectures de compresseurs volumétriques

Dans l’industrie, le choix du compresseur volumétrique dépend fortement du type de fluide à comprimer, du débit volume recherché et de la pression bar nécessaire. Plusieurs architectures existent, chacune adaptée à des besoins spécifiques de compression et de rendement volumétrique.- Compresseur à piston : Ce modèle reste le plus répandu pour la compression de gaz et d’air. Le fonctionnement repose sur un piston qui se déplace dans un cylindre, modifiant le volume et générant une pression élevée. Le compresseur piston est souvent choisi pour sa robustesse et sa capacité à atteindre un taux compression important, même à faible vitesse rotation. Il est utilisé dans de nombreux secteurs, notamment pour la suralimentation compresseur dans les moteurs industriels.

- Compresseur à palettes : Ici, des palettes coulissent dans un rotor excentré, piégeant le gaz et le comprimant dans le carter. Ce type de compresseur volumetrique est apprécié pour son fonctionnement silencieux et sa simplicité d’entretien. Il est adapté aux applications nécessitant un débit volume stable et une pression modérée.

- Compresseur Roots : Ce compresseur volumétrique fonctionne grâce à deux rotors en forme de "8" qui tournent en sens inverse. Il assure un débit constant, ce qui le rend idéal pour la suralimentation compresseur et les applications nécessitant un débit élevé à basse pression. Sa conception limite toutefois le taux compression maximal.

- Compresseur spirale : Aussi appelé compresseur scroll, il utilise deux spirales imbriquées pour comprimer le fluide frigorigene ou l’air. Ce système offre un rendement volumetrique élevé et une grande fiabilité, avec peu de pièces en mouvement. Il est souvent utilisé dans les installations où la compacité et la faible maintenance sont recherchées.

| Type de compresseur | Débit volume | Pression bar | Applications principales |

|---|---|---|---|

| Piston | Moyen à élevé | Élevée | Industrie, suralimentation moteurs, gaz |

| Palettes | Faible à moyen | Moyenne | Automatisation, air comprimé, huile |

| Roots | Élevé | Basse | Suralimentation, ventilation, process industriels |

| Spirale | Faible à moyen | Moyenne | Climatisation, réfrigération, compacité |

Critères de choix pour une installation industrielle

Éléments essentiels pour sélectionner un compresseur volumétrique

Le choix d’un compresseur volumétrique adapté à une installation industrielle ne se limite pas à la simple comparaison de modèles. Plusieurs critères techniques et opérationnels doivent être pris en compte pour garantir un fonctionnement optimal et une performance durable.- Débit et volume à comprimer : La capacité du compresseur à fournir le débit volume nécessaire dépend du type de compresseur (piston, spirale, palettes, roots) et de la nature du fluide (air, gaz, fluide frigorigène). Il est essentiel d’évaluer précisément le besoin en débit pour éviter la sous-dimension ou la surconsommation énergétique.

- Pression de service : La pression bar requise par le procédé industriel influence le choix du compresseur. Un taux de compression adapté assure un rendement volumétrique optimal et limite l’usure des composants.

- Type de moteur : Le moteur électrique est souvent privilégié pour sa fiabilité et sa facilité d’intégration, mais il existe aussi des moteurs thermiques selon les contraintes du site. La puissance du moteur compresseur doit être cohérente avec la charge attendue.

- Nature du fluide à comprimer : Certains compresseurs volumétriques sont mieux adaptés à la compression de gaz spécifiques ou de fluides frigorigènes. Le choix du modèle (compresseur piston, compresseur spirale, compresseur roots) dépend de la compatibilité avec le fluide et de la gestion de l’huile ou du carter.

- Conditions d’exploitation : Température ambiante, humidité, fréquence de fonctionnement et vitesse rotation influencent la durabilité et la maintenance. Un compresseur conçu pour une suralimentation compresseur ou un usage intensif doit offrir une robustesse accrue.

- Rendement et efficacité énergétique : Le rendement volumétrique et le rendement global sont des indicateurs clés. Un compresseur dynamique comme le compresseur centrifuge peut être envisagé pour des besoins spécifiques, mais les compresseurs volumétriques restent souvent préférés pour leur stabilité à débit variable.

Comparatif synthétique des principaux critères

| Critère | Impact sur le choix | Exemples de solutions |

|---|---|---|

| Débit volume | Dimensionnement précis selon l’application | Compresseur piston pour petits volumes, compresseur roots pour gros débits |

| Pression bar | Adaptation au besoin du procédé | Compresseur spirale pour pression modérée, compresseur palettes pour pression élevée |

| Type de moteur | Compatibilité avec l’environnement industriel | Moteur électrique pour automatisation, moteur thermique pour sites isolés |

| Nature du fluide | Choix du compresseur selon la compatibilité | Compresseur volumetrique à huile pour air, modèle sec pour gaz spéciaux |

| Rendement volumétrique | Optimisation de la consommation énergétique | Compresseurs volumetriques à haut rendement pour process continu |

Défis courants et solutions en exploitation

Problèmes fréquents lors de l’exploitation

Dans l’industrie, l’utilisation d’un compresseur volumétrique s’accompagne de défis techniques récurrents. Parmi les plus courants, on retrouve :- La surchauffe du moteur ou du compresseur, souvent liée à une vitesse de rotation excessive ou à un manque de refroidissement du carter.

- Les fuites de gaz ou d’huile, qui peuvent réduire le rendement volumétrique et provoquer une baisse de pression bar.

- L’usure prématurée des pièces mobiles comme les pistons, palettes ou spirales, surtout en cas de mauvais entretien ou de lubrification insuffisante.

- La variation du débit volume, causée par des fluctuations de la pression d’aspiration ou des problèmes de fonctionnement du moteur électrique.

Solutions pratiques pour optimiser la performance

Pour garantir la fiabilité des compresseurs volumétriques, plusieurs actions sont recommandées :- Mettre en place un suivi régulier du taux de compression et du rendement volumétrique afin de détecter rapidement toute anomalie.

- Contrôler la qualité de l’huile et du fluide frigorigène pour éviter l’encrassement du compresseur et préserver la puissance du moteur compresseur.

- Adapter la vitesse de rotation selon le type de compresseur (piston, spirale, roots, palettes) et les besoins de suralimentation compresseur.

- Vérifier l’étanchéité du carter et des circuits pour limiter les pertes de pression et garantir un débit constant.

- Planifier des maintenances préventives pour anticiper l’usure des composants volumétriques.

Focus sur la compatibilité des types de compresseurs

Chaque application industrielle impose des contraintes spécifiques. Par exemple, un compresseur piston sera plus sensible à l’usure mécanique, tandis qu’un compresseur spirale nécessitera une attention particulière sur la propreté du fluide. Les compresseurs roots et les compresseurs palettes, quant à eux, demandent une surveillance accrue du volume d’air comprimé et de la pression bar pour éviter tout risque de suralimentation excessive. La sélection du compresseur doit donc prendre en compte la nature du gaz à comprimer, la puissance des moteurs, le débit souhaité et la pression théorique compresseur attendue. Une bonne compréhension du fonctionnement et des limites de chaque technologie permet d’anticiper les défis et d’optimiser la durée de vie des installations industrielles.Tendances et innovations dans la technologie des compresseurs volumétriques

Vers une efficacité énergétique accrue

La demande croissante en efficacité énergétique pousse les fabricants de compresseurs volumétriques à innover. Aujourd’hui, l’optimisation du rendement volumétrique et la réduction des pertes de chaleur sont au cœur des développements. L’intégration de moteurs électriques à haut rendement, associés à des systèmes de variation de vitesse de rotation, permet d’ajuster précisément le débit volume selon les besoins réels de l’installation. Cela limite la surconsommation d’énergie et améliore la performance globale.Matériaux et conception : la révolution silencieuse

Les progrès dans les matériaux utilisés pour les pistons, carters et palettes réduisent l’usure et prolongent la durée de vie des compresseurs. Les compresseurs spirale et compresseurs roots bénéficient particulièrement de ces innovations, avec des tolérances de fabrication plus fines et des traitements de surface qui limitent les fuites de gaz et d’huile. Cette évolution permet aussi de diminuer les besoins en maintenance et d’augmenter la fiabilité des compresseurs volumétriques.Automatisation et contrôle intelligent

L’automatisation gagne du terrain dans la gestion des compresseurs. Les systèmes de contrôle intelligent surveillent en temps réel la pression bar, le taux de compression et le débit, ajustant automatiquement le fonctionnement du compresseur moteur pour garantir une compression optimale. Cette digitalisation facilite la détection précoce des anomalies, réduisant ainsi les arrêts non planifiés et les coûts d’exploitation.Adaptation aux nouveaux fluides et applications

Avec l’évolution des réglementations environnementales, les compresseurs volumétriques sont adaptés pour fonctionner avec de nouveaux fluides frigorigènes moins polluants. Les fabricants travaillent sur des solutions compatibles avec ces gaz, tout en maintenant la puissance et la fiabilité attendues dans l’industrie. Les applications se diversifient également, allant de la suralimentation compresseur dans l’automobile à la compression de gaz industriels spécifiques.- Développement de compresseurs piston et compresseurs palettes à faible bruit

- Amélioration du rendement volumétrique pour réduire la consommation énergétique

- Intégration de capteurs pour un suivi précis du fonctionnement et du volume comprimé

- Compatibilité accrue avec les moteurs électriques et turbo modernes